item依诺信|型材界的多面手——XMS 一应俱全

1961年,通用汽车率先将革命性的工业机器人 Unimate 应用于生产线,由此推动了机器人的快速发展。19世纪70年代,汽车行业开始广泛使用机器人,并一直持续至今。2021年,汽车行业的机器人普及率已远远高于其他行业。在德国,平均每 10,000 名员工便拥有 1,311 台机器人。

在巨大的时间和成本压力下,机器人技术和自动化系统不仅对汽车生产至关重要,对汽车行业的供应商来说也不容忽视。为此,意大利公司 Vensys 开发了两个特殊的系统,机器人焊接站以及用来装配和测试电子闪光装置的机器,经过特殊定制的机柜为两个系统提供了必要的安全性、灵活性和稳定性。

什么机柜能满足两个完全不同的场景需求?

汽车行业得力“焊”将

Vensys公司致力于为众多行业提供定制化的自动化和机器人解决方案,服务范围涵盖需求分析、故障排除以及机器测试、机器维护和软件开发的各个方面。Vensys 正在寻找合适的底座结构,以便为汽车供应商提供相应解决方案。

“毫无疑问,对于我们的应用来说,铝型材是最适合的材料。”Vensys 的项目经理 Nicola Zecchin 表示。作为 item 协作型机器人模块化装配组件系统的一部分,XMS 系列给 Vensys 的决策者留下了深刻的印象。XMS 系列的低自重、稳定性和时尚设计均让人赞叹不已。

汽车供应商通常面临着连接时钟继电器插头和印刷电路板的挑战。“我们的一位客户最初试图使用供应链中的标准解决方案来应对这个问题,但并没有成功。”Zecchin 透露。为了解决这一实际问题,最有效的解决方案便是使用机器人进行自动化焊接。

自动焊接与手动焊接的过程完全相同。焊料采用直径 0.5mm 的细锡焊丝,使用温度为 350℃ 的热烙铁头加热需要焊接的区域。由于独立式机柜有两个导轨,因此机器人便可以先后执行两个焊接过程,这是汽车行业使用机器人提升效率的完美案例。

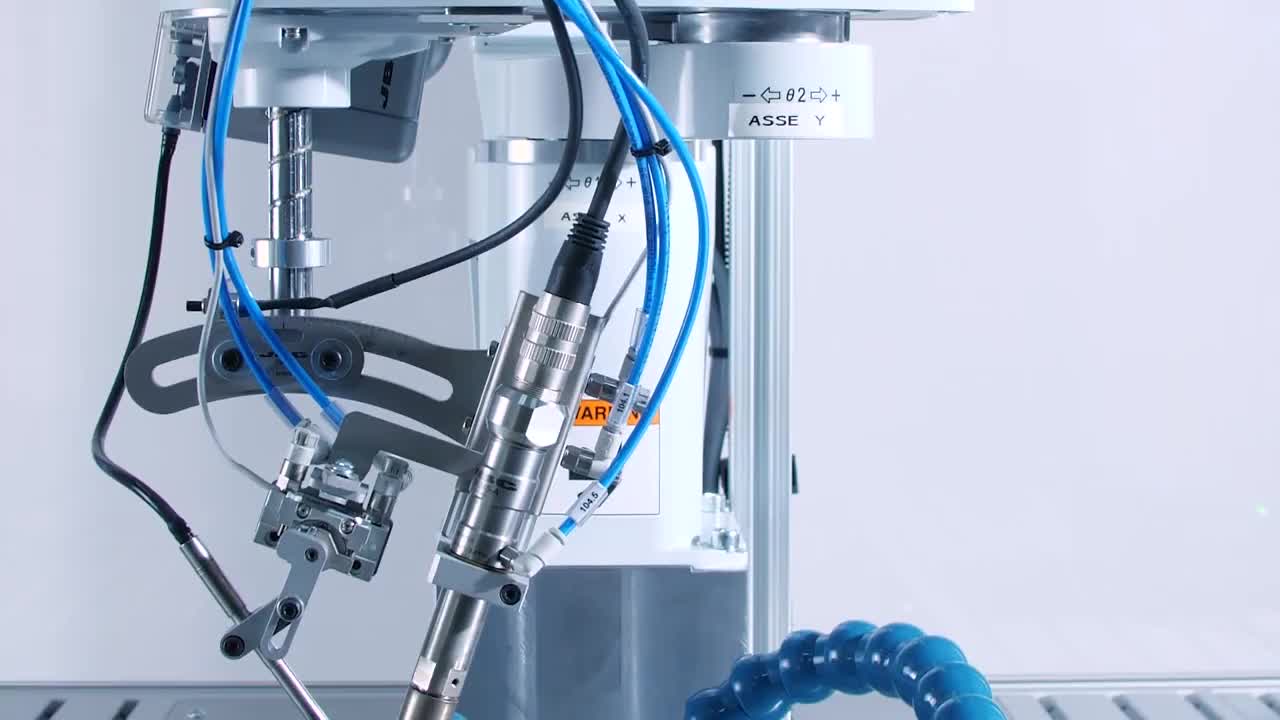

SCARA工业机器人是自动焊接的理想选择,具有占地面积小、焊接速度快、重复精度高的优势。爱普生的四轴机器人SCARA(T3-B401S)便安装在由XMS系列搭建的机柜中。此外,协作型机器人也可以用来执行这项任务。使用机器人承担焊接工作,具有许多优点,不仅能够优化焊料消耗,减少焊接过程之间的周期时间,还能最大限度地减少错误,增加产量,提高生产利润。此外,操作人员也不需要针对机器人的应用进行任何专业培训。

XMS系列“变身”保卫者

焊接过程中,我们要执行严格的安全措施。焊接产生的有害烟雾不能泄漏到周围环境中,否则将对员工的健康构成严重威胁。 因此,机柜需要使用标准的密封系统进行安全密封,确保有毒烟雾不会释放到空气中。此外,焊接烟雾需要立即排出,一旦侧门打开,机柜就要切换到“紧急模式”。

“item提供的XMS系列完全满足我们的要求。”Zecchin欣喜地说。他对XMS系列的各种配件也赞不绝口。XMS系列广泛的配件选择和模块化设计为 Vensys 提供了巨大的自由度,他们可以尽情释放自己的创意。

尽管Vensys开发的第二个汽车行业应用没有使用机器人,但自动化仍发挥了重要作用。该系统可用来装配和测试电子闪光装置。在这个项目中,XMS系列的模块化设计和安全性也让 Vensys获益匪浅。

机柜内安装了一个带四个工作站的旋转台。工作过程中,旋转台需要不停地转动,以便装配、测试和标记不同的闪光装置。该自动化解决方案需要从零开始设计,产品从设计到交付足足花费了一年左右的时间,在机械和自动化方面更是充满了挑战。庆幸的是,借助灵活的 XMS 系列,所有的问题都可迎刃而解。两个项目交付客户后都收到了积极的反馈。“item 的产品不但坚固耐用,还经过精心设计,我们的客户非常满意。” Zecchin 说道。

只用几个组件就可以搭建完美机柜,只有型材XMS系列才能做到。客户的需求变化无穷,XMS系列作为模块化机柜中的“小担当”,亦可在众多应用环节大显身手。

未来,item将为您开发更多利于当下业务,以及未来规划的铝型材解决方案,助您灵活应对各项挑战!

热点文章

-

精度提升60%,效率翻6倍 | 新时达五轴水刀打磨解决方案重塑3C行业效率标杆

2026-01-28

-

新品来袭 | FANUC超高速SCARA SR-9iA/R赋能光伏智造新高度

2026-01-28

-

倍福应用案例 | EPX 系列 EtherCAT 端子盒在喷涂机器人领域的应用

2026-01-28

-

施耐德电气 x 通威农发 | 一袋饲料的“智”造升级,一场数字化升级的深层考验

2026-01-29

-

海尔集团与山东重工签署战略合作协议,新时达助力山东重工智能制造水平提升

2026-01-29

-

智造现场 | 舍弗勒智能装备驱动行业领先的轴承自动化创新产线

2026-01-29

-

共话智能装配与自动化多行业生态圈 | AHTE 2026装配系统集成系列活动

2026-01-29

-

解锁AI落地深水区:红帽开源生态赋能企业数字化跃迁 ——2025红帽论坛重磅发布车用OS

10月31日,以 “解锁・下一步” 为主题的2025红帽论坛暨媒体沟通会在北京JW万豪酒店盛大召开。红帽通过核心主旨演讲、重磅新品发布、权威报告解读及高层对话,全方位展现了其以开源技术破解行业痛点、引领企业数字化转型的实力与愿景,为 AI 时代的企业创新注入强劲动力。

作者:何发

-

敏捷创新 “中国加速2.0”

-

赋心智 启新程 | 访埃夫特董事长兼总经理游玮博士

-

【MM时光机】2024年度精彩瞬间大盘点 杂志篇

-

施耐德电气亮相CeMAT ASIA 为智能物流多维赋能

-

探索智能未来的下一步 ——第12届中国硬科技产业链创新趋势峰会暨百家媒体论坛成功举办

评论

加载更多