博世力士乐丨全新焊接控制系统,让生产效率一路「狂飙」

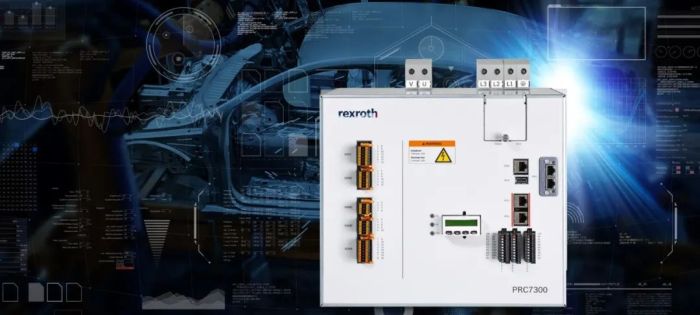

如今,制造商正面临着越来越大的成本压力以及技术人才的短缺。因此,改进生产技术和节约成本迫在眉睫。博世力士乐全新的PRC7000 焊接控制系统所配备功能有助于提升电阻点焊过程中的整体设备效率,并在控制成本方面具备巨大的潜力。

譬如,自适应调节功能可以自动减少飞溅,由此带来的好处之一就是我们无需进行原本必不可少的表面处理工作。

降低成本,并提升整体设备效率

想要降低成本,最有效的方式之一就是提升整体设备效率 (OEE),其关键指标就是生产效率。相关的数据采集工作需要集中于可用性、性能和质量这三个关键领域。我们必须设法识别出能够显著影响整体设备效率值的各项因素。这样做的目的是提高生产率(例如减少损耗)。凭借PRC7000 焊接控制系统,我们提供了多种有助于提升整体设备效率的方法。

更迅速地纠正故障,并防止故障发生

及早提供准确的故障信号是焊接控制系统的一项重要功能,能够对整体设备效率起到积极影响。它便于我们迅速采取预防措施。但我们的终极目标应该是解决故障的起因,而不仅仅是消除问题征兆。基于这一考量,PRC7000 支持通过更改各种参数和配置来降低发生故障的频率。

例如:冲压机使用未经处理的金属板料来冲压金属板材,会导致冲压工具受到磨损。金属板材的冲压处理不够干净,会导致焊接时出现裂缝。而控制系统会识别出这种不自然的裂缝,并发出故障的“先前处理”信号。再譬如,对机器人进行示教,引导其识别特定的点位。如果示教不够清晰,则该系统会识别出这一情况。随后,系统会对此错误进行识别和补偿。

延长电极的使用寿命

延长点焊电极的使用寿命是新一代博世力士乐焊接控制系统提升整体设备效率的另一种方式。PRC7000 可以有效延长此类电极的使用寿命。例如,该产品在需要更换电极之前,可以执行更多的铣削循环。此外,全新的伺服焊钳驱动方式(第7轴)和全新的自适应铝/钢2.0 调节过程也有助于延长电极的使用寿命以及优化铣削和焊接过程。

自动减少飞溅

PRC7000 焊接控制系统集成了“自适应减少飞溅”功能,这也是该产品的另一大特色。在工业生产中,缩短循环时间也是提高生产率的一种方式。而越来越复杂的焊接接头(如热轧钢材)、更短的循环时间以及为缩短循环时间而研发的全新焊接方法(如短脉冲焊接)都会导致飞溅问题日益严重。

随着焊接速度的不断提升,飞溅量也会急剧增加。生产过程中的飞溅会导致污染、沉积和表面粘附等问题。迄今为止,这类问题几乎无法避免,并且需要耗费大量时间进行表面处理,在汽车行业尤为明显。

一般而言,我们必须靠人工磨掉车身零件上的飞溅物,而这些飞溅物也可能会粘附到生产机器上。“自适应减少飞溅”功能则可以帮助我们避免这些难题。所有的自适应措施都将在设定好的范围内进行,因此我们无需对功能或质量保证进行后续验证。必要时,系统可以利用算法来调整电流。

对用户而言,自动减少飞溅可以最大限度地减少表面处理工作和系统的清洁次数。而这最终会有助于降低成本。

可快速做出流程决策的AI

除了传统的优化方法之外,目前我们也在研发人工智能 (AI) 功能。新一代高性能焊接控制系统能够执行复杂的数学建模。模型将在控制系统的操控下运行,该系统可以在此过程中做出相关决策,该功能可以节省下大量的成本。

凭借功能强大的PRC7000 ,用户可以从多个层面对电阻点焊工艺进行改进,让设备效率一路「狂飙」,从而提升生产的经济效益。

文章来源: 博世力士乐自动化

图片来源: 博世力士乐自动化

转载平台:微信公众号

责任编辑:朱晓裔

审 核 人:李峥

热点文章

-

倍福应用案例 | 基于 PC 控制的规模化太阳能燃料合成系统

2026-02-24

-

SinoPack抢鲜看|上海发那科以创新自动化,重塑高效食品包装

2026-02-25

-

开年首展|康耐视亮相2026广州SPS,用AI视觉赋能智造升级

2026-02-26

-

SMC气控型 角座阀丨卡箍/对焊灵活装,优“通”耐用千万次

2026-02-25

-

压力性能向上,成本压力向下,Festo PBPA增压缸实力硬“缸”!

2026-02-26

-

赋能轨道智能运维!堡盟视觉定位技术筑牢受电弓检修安全防线

2026-02-26

-

解锁AI落地深水区:红帽开源生态赋能企业数字化跃迁 ——2025红帽论坛重磅发布车用OS

10月31日,以 “解锁・下一步” 为主题的2025红帽论坛暨媒体沟通会在北京JW万豪酒店盛大召开。红帽通过核心主旨演讲、重磅新品发布、权威报告解读及高层对话,全方位展现了其以开源技术破解行业痛点、引领企业数字化转型的实力与愿景,为 AI 时代的企业创新注入强劲动力。

作者:何发

-

敏捷创新 “中国加速2.0”

-

赋心智 启新程 | 访埃夫特董事长兼总经理游玮博士

-

【MM时光机】2024年度精彩瞬间大盘点 杂志篇

-

施耐德电气亮相CeMAT ASIA 为智能物流多维赋能

-

探索智能未来的下一步 ——第12届中国硬科技产业链创新趋势峰会暨百家媒体论坛成功举办

评论

加载更多