赋能“光”速制造!欧姆龙•小牛战略合作交流会成功举行

近日,欧姆龙自动化(中国)有限公司(以下简称“欧姆龙”)与宁夏小牛自动化设备有限公司(以下简称“小牛”),于宁夏银川成功举办了“欧姆龙·小牛自动化战略合作交流会”。

关于小牛

宁夏小牛自动化设备有限公司成立于1999年,公司总部位于宁夏银川市。2008年进入光伏领域,为行业内客户提供光伏组件的自动化解决方案,并逐步发展为光伏行业领先的自动化设备制造商。

小牛携手欧姆龙

赋能光伏行业,助力“光”速制造

如今光伏行业发展迅猛,小牛作为光伏组件设备制造的龙头企业,其设备产销大幅增长。为了顺应全世界发起的AI/IoT/Robot技术变革,加速推动制造现场的智能化革新。双方以此次交流为契机,深化合作关系,实现互利共赢。

如今,新冠疫情席卷全球,严重影响了全球经济发展,并给制造业带来了巨大的冲击和挑战。制造行业转型升级刻不容缓。除了以往劳动力成本上身、劳动力短缺等常见的生产课题外,还产生了诸如确保生产安全,避免生产现场人员密集的远程生产管理等新的课题。

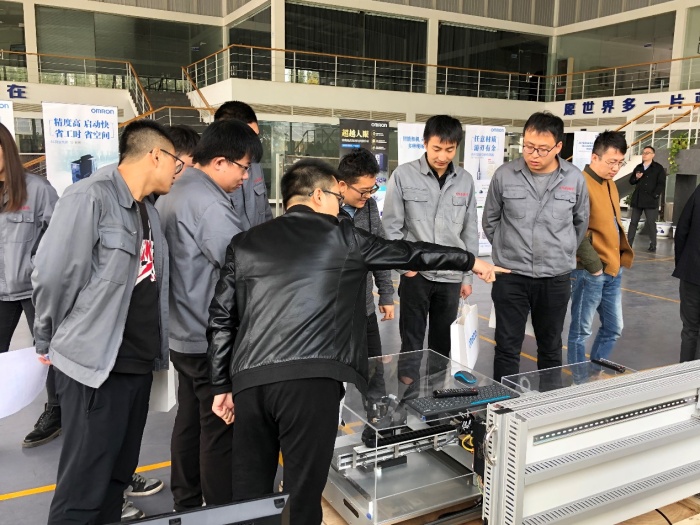

双方针对当前制造业的现状,进行了深入的探讨,欧姆龙也带来了一系列基于AI/IoT/Robot技术,全新研发的尖端应用,期待共同寻求出未来应用于制造业,解决制造现场课题的的方向。

核心技术的集中展示

★ 不间断的高速检查

欧姆龙不间断的高速检查,正是运用于光学部品的组装工序中,机器人抓取部件后,对其进行画像检查,画像经过计算处理后再完成对位组装,而以往,画像通常是停止拍摄的(寸动摄像),难以避免地产生机械的待机时间。

▲ 以往的停顿检查

我们先来观看左边的部品组装工艺展示,可以发现以往的检查方式,会有很明显的停顿。整体的拍摄时间冗长,再加之后续的画像处理和对位组装,生产节拍将大幅延缓。

▲ 以往的连续检查

再来看一下以往应对「检查速度慢」这个课题的解决方法,可以发现,从速度上来讲,基本解决了停止拍摄的问题。

可是,从检查的精确度来看,就不尽如人意了,某几个部件的采集图像,能够发现明显的曝光等问题。

▲ 欧姆龙不间断检查

最后,来看一下欧姆龙的不间断高速检查技术,首先,从速度上也是很好地解决了停止拍摄的问题。

然后,在如此高速的移动过程中,依然确保了拍摄的清晰度和检查的精准度。(与停止拍摄的精度相同,甚至更高)

在保持检查精度的同时高速化,缩短检查的停止时间(画像检查节拍时间缩短70%),提高了生产性!

★ AI感官检查

以往的画像检查,例如判断各种颜色和尺寸的划痕、产品本身有很大差异时的缺陷判定等,更多还是依赖于熟练工的感性和经验。我们在制造现场经常能够看到,熟练工10分钟可以进行的检查,非熟练工需要耗费20分甚至30分钟,要使他们能够达到辨别的水平需耗费大量的教育时间。

▲ 有效防止过检

欧姆龙在实现自动化目视检查时,非常重视检查人员的检查方法,并将这种“方法”利用AI技术化,并作为画像过滤器搭载。例如,最常见的异物检测,往往会因为检测物的位置变动,导致过检。

从软件界面中可以看出,某些仅仅是因为“位置偏移”,并非不良品,而以往的测量结果,会给予NG,也就是我们强调的过检。

反之,欧姆龙的AI测量结果,则会忽略位置变化的影响,实现类似于熟练工的经验判断、更为精准的检查,减少因没必要的过检,导致的物料浪费。

▲ 像人一样熟悉缺陷

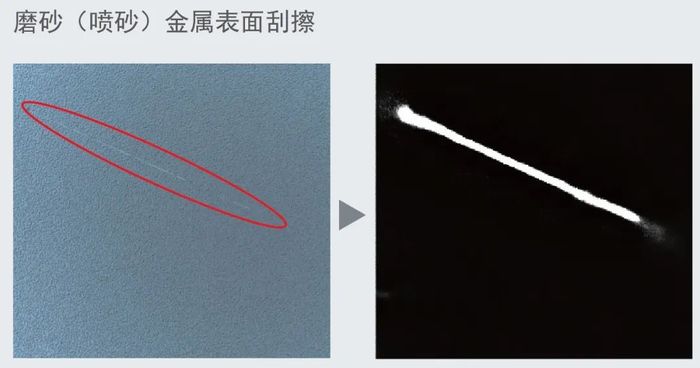

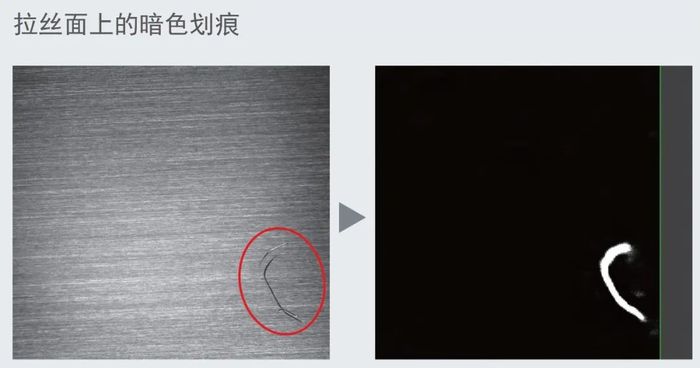

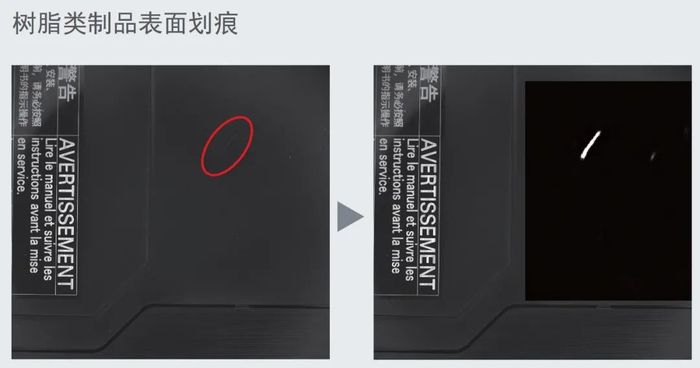

在「AI感官检查」样机的右半部分,展示的是金属冲压零件的划痕检测,以往,在遇到不可预测的尺寸、形状、颜色,亦或者是在一些复杂的、不确定的背景下,是难以用自动化的方式去检出的。

例如,像金属拉丝面上的划痕,以往的检测方式,很难判断究竟是缺陷,还是金属表面自然存在的拉丝。

而「AI感官检查」预先学习了“人感觉是划痕的图像的特征”,即使没有定义划痕,AI也能判断并抽取划痕的特征。

相信,欧姆龙与小牛不断地深入合作,不仅仅是两家企业之间的互利共赢,更是中国光伏行业前行的风向标,也为中国各大企业向智能制造的转型指引了方向!

热点文章

-

精度提升60%,效率翻6倍 | 新时达五轴水刀打磨解决方案重塑3C行业效率标杆

2026-01-28

-

新品来袭 | FANUC超高速SCARA SR-9iA/R赋能光伏智造新高度

2026-01-28

-

倍福应用案例 | EPX 系列 EtherCAT 端子盒在喷涂机器人领域的应用

2026-01-28

-

施耐德电气 x 通威农发 | 一袋饲料的“智”造升级,一场数字化升级的深层考验

2026-01-29

-

海尔集团与山东重工签署战略合作协议,新时达助力山东重工智能制造水平提升

2026-01-29

-

智造现场 | 舍弗勒智能装备驱动行业领先的轴承自动化创新产线

2026-01-29

-

共话智能装配与自动化多行业生态圈 | AHTE 2026装配系统集成系列活动

2026-01-29

-

解锁AI落地深水区:红帽开源生态赋能企业数字化跃迁 ——2025红帽论坛重磅发布车用OS

10月31日,以 “解锁・下一步” 为主题的2025红帽论坛暨媒体沟通会在北京JW万豪酒店盛大召开。红帽通过核心主旨演讲、重磅新品发布、权威报告解读及高层对话,全方位展现了其以开源技术破解行业痛点、引领企业数字化转型的实力与愿景,为 AI 时代的企业创新注入强劲动力。

作者:何发

-

敏捷创新 “中国加速2.0”

-

赋心智 启新程 | 访埃夫特董事长兼总经理游玮博士

-

【MM时光机】2024年度精彩瞬间大盘点 杂志篇

-

施耐德电气亮相CeMAT ASIA 为智能物流多维赋能

-

探索智能未来的下一步 ——第12届中国硬科技产业链创新趋势峰会暨百家媒体论坛成功举办

评论

加载更多