【菲尼克斯电气】智能工厂建设数字工业解决方案

数字化解决方案评选资料申报

1、智能工厂建设的背景

随着德国工业4.0、美国工业互联网和中国制造2025计划的提出,新一轮的工业改革拉开序幕,而这一切的工业改革,其核心都是智能制造,企业如何面对智能化生产的变革,以及如何在这一变革中保持领先优势,是制造业面临的一个机遇和挑战。基于智能制造理念下的智能工厂建设,将成为中国工业企业自身发展的主旋律,并持续演进提升、不断优化。

2、智能工厂建设的总体情况

智能工厂的总体设计包括工厂的整体布局设计、实物流、信息流和工艺流的规划设计。在充分考虑工艺与物流的合理分布的基础上,采用最先进的智能工厂理念,从工厂整体布局总体设计着手,考虑多种智能设备产线、系统集成及互联互通。同时,在整个系统设计中构建从ERP、MES、设备控制的纵向价值网络的联通,以及智慧化能源和环境监控管理系统。

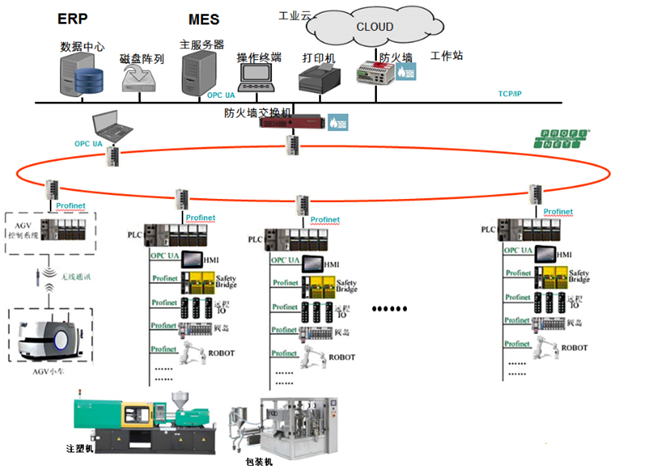

在智能工厂信息化建设过程中,充分借鉴工业4.0、工业互联网、大数据等新技术,信息流总体方案如下:

图 工厂整体架构图

设计研发端以PLM系统为核心,将产品的设计、验证、仿真、工艺等研发工作集中管理,同时以严格的权限控制为基础的信息共享,实现设计研发过程的数字化,实现以三维模型为中心的生产组织准备活动。

业务端以ERP系统为核心,前端与PLM系统进行集成,承接研发设计的生产制造数据;后端通过与APS系统、WMS系统、MES系统等系统集成,实现了与供应商、客户、企业内部各部门的信息共享。

制造端以MES系统为核心,前端与ERP系统、PLM系统进行集成,承接ERP系统计划数据、PLM系统工艺数据;MES系统对生产过程中的计划、制造、物流、质量、资源等进行集中管理,覆盖完整的生产制造过程管理;后端与底层设备进行集成,实现工艺参数、DNC文件、计划的下达机台和制造执行参数的采集。

底层通过设备购置、改造、升级等,将未实现互通互联的设备实现互通互联,主要包括自动化产线、数字化机床、三坐标仪、视觉设备、计量设备等,并且数据可与MES系统进行集成,实现数据共享。

智能工厂通信系统采用PROFINET工业以太网技术、安全桥Safety Bridge技术、工业无线WLAN技术(IEEE802.11n)等,通过开放的PLCnext平台,实现机器人、AGV、自动化产线与信息系统的数据库直接进行数据交互,可根据生产工艺的要求实现各单元之间协调控制,同时各单元系统还可独立运行并实施控制。如图所示。

图 工厂设备互通互联示意图

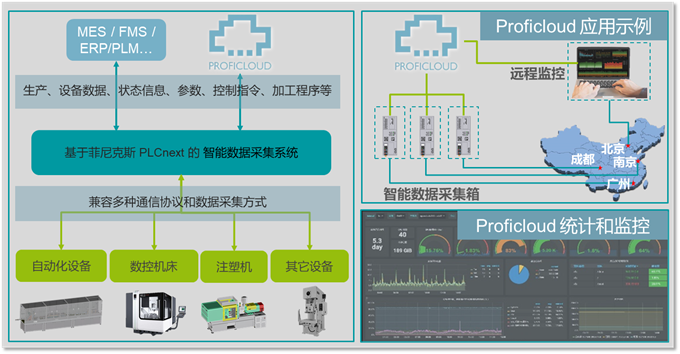

3、智能工厂设备互联与数据采集分析的特色

在智能工厂的架构中,系统将利用开放的PLCnext平台,通过各类通讯协议从不同的设备中采集到相关的数据。并将采集到的生产、设备、各类工艺数据,分别与FMS(柔性制造系统)和MES系统等系统进行交互。在FMS系统中,系统将科学编排生产任务顺序,实现高效、稳定的混线生产。同时,通过优化调度策略拉动库房配送,可以实现产线内物料高效转运,满足JIT需求。MES将生产订单、生产工艺、物料等信息传递给制造设备、模具、检测工具、AGV等。同时,系统也会将采集到的设备及生产过程数据反馈给MES中进行处理。最终,所有数据可以通过PLCnext平台,直接上传至Proficloud中,快速的实现远程监控和大数据分析。

图 智能数据采集系统图

工厂可采用MES系统实现生产过程数据采集和分析,对制造进度、现场操作、质量检验、设备状态等生产现场信息进行采集和跟踪,并对这些信息进行分析。

1. 注塑机等标准设备数据采集

图 注塑机数据采集硬件结构

通过自主研发的智能连接箱完成设备数据、生产数据的采集并与MES系统进行数据的传输交换。

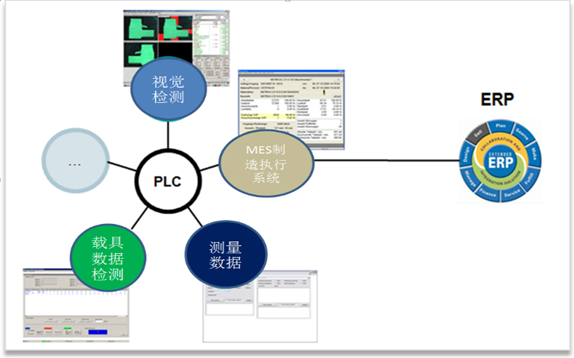

2. 自主开发的自动化产线数据采集与控制系统

图 智能产线数据采集与控制系统

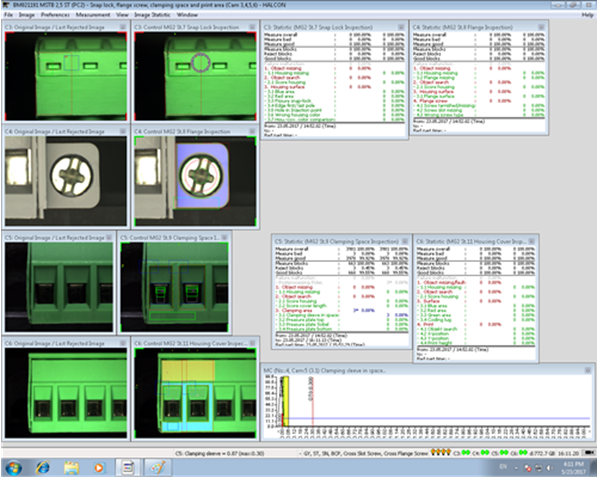

3. 该系统由控制器PLC和测量数据系统(MEASURING DATA)、视觉测试系统(Camera)和载具数据检测系统(Data Manage)等组成。PLC与各数据监测系统通过管道功能进行数据信息交换,并进行逻辑及设备的运动控制。

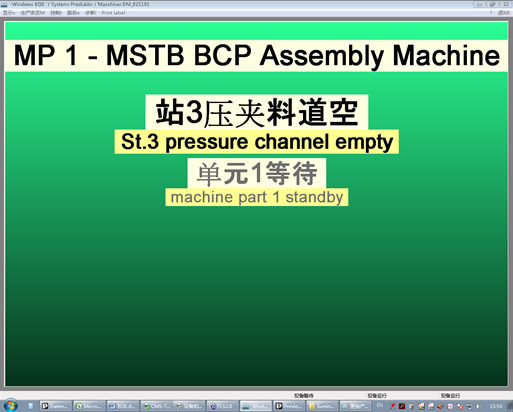

4. 故障报警

图 待料显示

上图表示设备当前的等待状态,该图说明该设备的压夹供应较整体设备运行速度偏低,提醒操作人员进行加料处理,使设备处于高效运行状态。

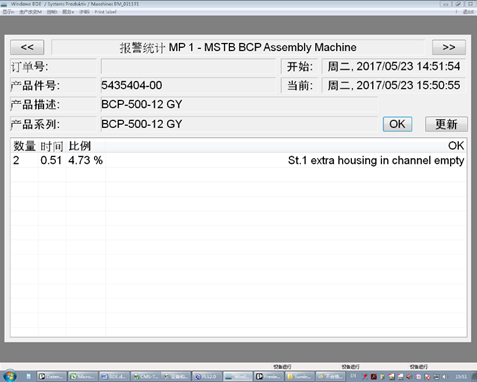

图 报警显示

上图表示设备处于报警等待,且显示了具体故障的工位及具体的报警传感器的信息,提醒操作人员尽快处理相应的故障,以使设备正常运行。

图 照相机检测界面

上图中相机检测界面详细的展示了对应检测产品的具体检测项目,包括具体的检测子项,如寻找边界、表面污迹或客体缺料等等。

5. 故障分析

图 故障分析

上图表示所有的报警数量及工位信息,通过排序,可以指导相应人员关注报警频次较高的工位,进行有针对性的优化,提高设备稳定性。

4、智能工厂设备互联与数据采集成效分析

通过智能工厂建设,建设覆盖全厂的MES生产管理系统,使得工厂能够对整个生产工艺做出实时的检测与规划;工厂借助全厂网络平台实现机器、人员的互联,实现生产数据与人员的无缝对接,生产管理人员可以借助系统采集来的数据,进行现场的感知和管控,实现生产数字化;智能工厂利用大数据对各应用系统的数据进行集中存储分析,协助公司领导层及时发现问题、分析问题和解决问题,并提高能够按生产的实际需求进行风险预警的能力,实现决策科学化;工厂建立信息化的管理平台,向上层面的企业经营管理层的ERP系统和面向生产工厂实时数据高度集成化的MES系统,实现管理和生产数据相连接成一个整体,使得生产数据高度集成化和信息共享性。智能工厂设备互联与数据采集分析将在以下方面带来显著的提升:

1) 减少/消除数据录入时间30%~70%

2) 数据完整性提高95%以上

3) 减少生产数据统计工作80%的工作量

4) 书面作业损失平均降低56%

菲尼克斯电气智能工厂建设数字工业解决方案能够帮助客户实现工厂智能化、数字化、信息化、网络化,有效提高生产效率,确保全生命周期的安全可靠,为制造业注入新的活力,为中国智造增添新的助力。

热点文章

-

精度提升60%,效率翻6倍 | 新时达五轴水刀打磨解决方案重塑3C行业效率标杆

2026-01-28

-

新品来袭 | FANUC超高速SCARA SR-9iA/R赋能光伏智造新高度

2026-01-28

-

倍福应用案例 | EPX 系列 EtherCAT 端子盒在喷涂机器人领域的应用

2026-01-28

-

施耐德电气 x 通威农发 | 一袋饲料的“智”造升级,一场数字化升级的深层考验

2026-01-29

-

海尔集团与山东重工签署战略合作协议,新时达助力山东重工智能制造水平提升

2026-01-29

-

智造现场 | 舍弗勒智能装备驱动行业领先的轴承自动化创新产线

2026-01-29

-

共话智能装配与自动化多行业生态圈 | AHTE 2026装配系统集成系列活动

2026-01-29

-

解锁AI落地深水区:红帽开源生态赋能企业数字化跃迁 ——2025红帽论坛重磅发布车用OS

10月31日,以 “解锁・下一步” 为主题的2025红帽论坛暨媒体沟通会在北京JW万豪酒店盛大召开。红帽通过核心主旨演讲、重磅新品发布、权威报告解读及高层对话,全方位展现了其以开源技术破解行业痛点、引领企业数字化转型的实力与愿景,为 AI 时代的企业创新注入强劲动力。

作者:何发

-

敏捷创新 “中国加速2.0”

-

赋心智 启新程 | 访埃夫特董事长兼总经理游玮博士

-

【MM时光机】2024年度精彩瞬间大盘点 杂志篇

-

施耐德电气亮相CeMAT ASIA 为智能物流多维赋能

-

探索智能未来的下一步 ——第12届中国硬科技产业链创新趋势峰会暨百家媒体论坛成功举办

评论

加载更多