霍尼韦尔精益生产事件管理解决方案助力霞飞诺苏州工厂实现智能制造

霍尼韦尔近期宣布,其精益生产事件管理解决方案RPS系统已经部署于全球知名眼镜公司——霞飞诺眼镜工业 (Safilo) (苏州) 有限公司的15个生产事件快速问题解决(RPS)站点,主要用于监测、快速处理手工装配加工和设备机械加工生产线的各类事件(常规例行设备维护保养、异常突发事件,如 设备、物料、质量问题等等)。这套RPS系统能够为工厂提供高效的事件处理机制,使内部事件处理效率提升60%至70%以上,有效节省信息传递成本,帮助工厂实现精益化生产,对2017年生产营业收入帮助提升2~3%。

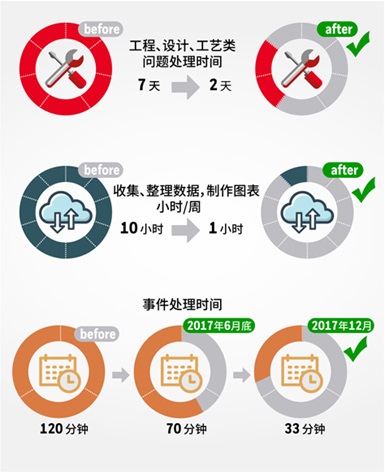

经过为期数月的监测,霞飞诺苏州工厂的事件处理机制优化效果显著。通过霍尼韦尔的精益生产软件RPS系统规范行为,工厂的工程、设计、工艺类问题处理周期从七天缩短至两天;收集和整理数据,以及制作图表时间从每周10小时减少至每周一小时;事件处理时间也由原来的120分钟降至2017年6月底70分钟,2017年12月降至33分钟,工厂的精益生产得到持续改善。

RPS系统可以规范事件处理流程及员工的行为,获取有效结果,同时反馈给系统优化事件处理流程。通过不断积累形成数据库,分析数据挖掘事件背后的原因,RPS系统可以提供规范有效的解决方案,从而实现精益改善高效生产的目的。此外,RPS系统还能给管理层提供决策数据基础,帮助改善生产管理和设备物料管理水平。

霞飞诺眼镜工业(苏州)有限公司总经理曹伟宏说:“智能制造的浪潮已经势不可挡,为工业企业带来广阔的发展机遇。如何把握这一机遇对于工业企业至关重要。我们很高兴能与霍尼韦尔合作,霍尼韦尔的RPS系统在短短数月已经为我们苏州工厂的精益化生产带来明显效果,相信这款系统将继续为我们的高效运营带来更多改观,将加快我们向智能制造的转型升级。”

霞飞诺苏州工厂此次部署的RPS系统是霍尼韦尔自主研发的一款功能强大的精益生产软件管理解决方案。整套系统基于霍尼韦尔对旗下业务集团分布于全球的397家工厂的多年生产经验总结分析,借助先进的条码技术将各类事件数据化,自动传递事件警报的同时能从根本上帮助挖掘事件发生原因及解决方案,形成设备问题档案数据知识库,帮助工程服务工程师快速处理问题,使霍尼韦尔内部的事件处理效率提高65%以上。

霍尼韦尔安全与生产力解决方案集团大中华区副总裁兼传感与生产力解决方案部总经理柴小舟说:“霍尼韦尔一直秉承‘东方服务于东方’的战略理念,通过一系列立足本地的产品研发和创新来满足中国市场的需求。RPS系统已经在我们的苏州工厂应用多年并取得很好的效果,我们很高兴能与霞飞诺分享这一互联技术成果。未来,霍尼韦尔将继续研发更多互联解决方案,帮助更多中国中小型企业实现精益生产管理变革,助力智能制造!”

传统的生产异常事件管理流程复杂,经常引发被动等待、无法追踪等弊端。霍尼韦尔RPS系统可通过友好的人机交互设计与其他系统对接交换数据。事件出现后,点击事件按钮或扫码便可上报事件,服务人员即时收到自动报警和事件描述信息便能赶到现场。如果长时间未得到响应或处理,系统将自动升级传送警报等级。不仅如此,系统还可以自动收集事件的根本原因,分析并解决问题后形成云端知识库,进一步预测异常事件的概率,从而帮助企业持续改进生产管理。

霍尼韦尔RPS系统不仅适用于一家工厂,还非常适合集团化企业的工厂管理。用户可以通过一个RPS系统平台统一管理多个工厂的异常事件,工厂数据统一显示、调用和计算、对比分析,使数据资源能够得到极大的有效利用。

作为全球领先的制造企业 ,霍尼韦尔正从软件、数据和服务等方面迅速推进公司成为“互联工业企业”,软件将成为霍尼韦尔的核心竞争力。霍尼韦尔将为中国不同行业的客户提供更多创新的互联解决方案,携手产业链各方共同打造一个更智能、更安全和更可持续发展的世界。

热点文章

-

igus丨238款chainflex高柔性电缆获干燥无尘室使用认证

2026-01-30

-

皮尔磁:给你的协作机器人应用来次体检吧!

2026-01-30

-

皮尔磁中国2026合作代理商与经销商公示

2026-01-30

-

台达丨工业物联网颠覆者DOP-300S 云流量无限用+监控点数翻20倍

2026-01-30

-

皮尔磁:理解安全认证与标准:全球认证体系解析

2026-01-30

-

汇聚多行业装配与自动化解决方案,赋能生产制造降本增效 AHTE 2026观众预登记开启!

2026-02-02

-

ABB与浪潮通信达成战略合作,携手推进电力与算力新发展

2026-02-03

-

解锁AI落地深水区:红帽开源生态赋能企业数字化跃迁 ——2025红帽论坛重磅发布车用OS

10月31日,以 “解锁・下一步” 为主题的2025红帽论坛暨媒体沟通会在北京JW万豪酒店盛大召开。红帽通过核心主旨演讲、重磅新品发布、权威报告解读及高层对话,全方位展现了其以开源技术破解行业痛点、引领企业数字化转型的实力与愿景,为 AI 时代的企业创新注入强劲动力。

作者:何发

-

敏捷创新 “中国加速2.0”

-

赋心智 启新程 | 访埃夫特董事长兼总经理游玮博士

-

【MM时光机】2024年度精彩瞬间大盘点 杂志篇

-

施耐德电气亮相CeMAT ASIA 为智能物流多维赋能

-

探索智能未来的下一步 ——第12届中国硬科技产业链创新趋势峰会暨百家媒体论坛成功举办

评论

加载更多