倍福 | XTS 和基于 PC 的控制技术助力提升锂离子电池生产效率

低成本的锂离子电池(LIB)是实现交通工具全面电动化的关键,但锂电子电池生产成本一直居高不下。柏林工业大学的研究人员正使用 Z 型叠片电池连续制造装置取代迄今为止一直使用的传统拾放装置,加快锂离子电池生产速度。倍福的 XTS 磁驱柔性输送系统在其中发挥了关键作用。

XTS 磁驱柔性输送系统替代速度缓慢的拾放装置

锂离子电池(LIB)生产面临的最大挑战是,多层结构的电解液-隔膜复合材料的装配速度太慢,需要由机器人或专用的运动学功能执行多步拾放操作,以完成电动汽车电池中的 Z 型折叠结构。这个过程非常耗时,因为每个电极都需要一次拾放操作,仅一个 50 Ah 的锂离子电池就包含 53 个尺寸为 300 x 125 mm 电极。

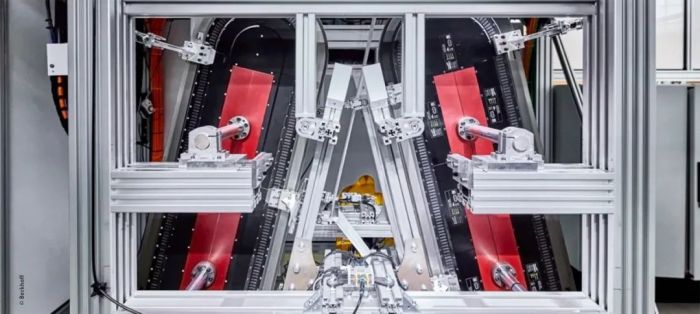

基于 XTS 和 PC 控制器的 Z 型叠片电池连续制造装置显著缩短了电动汽车锂离子电池的加工时间,降低生产成本

“这些拾放动作明显造成了产能瓶颈问题。”柏林工业大学机床与工厂管理研究所(IWF)搬运和装配技术部高级研究员 Arne Glodde 解释道。他认为,不能简单地通过工业机器人更快的制动速度和加速度减少输送和装配时间。“这将会影响放置电极时的定位精度。”Arne Glodde 博士说。这会降低电芯的覆盖率以及电池容量,缩短使用寿命,甚至出现短路。“在实际应用中,以前的工艺流程已经达到了生产力的极限。”Arne Glodde 博士解释了最终推动他们开发新型锂离子电池生产线的动机。

电池叠片产能提升了150%

柏林工业大学的研究人员已经用电极和隔膜材料的连续输送取代了拾放工艺。“与目前最先进的工艺相比,这使我们的产能增加了 150% 以上。”Arne Glodde博士在概述最重要的改进时说道。这一产能的增加意味着,未来,在目前生产 100 个电池所需的时间里能够生产出 250 个电池。该工艺过程中的重要创新是基于 XTS 磁驱柔性输送系统及其旋转电动夹爪的 Z 型叠片技术。其中两个系统共配备了 10 个动子,确保连续叠片,并在码垛时精确定位电极。

电极一般是一叠薄片,而隔膜一般是带状的。柔性电极在真空状态下通过一个辊筒拾取并加速至与带状隔膜料卷相同的运行速度。在输送期间对位置进行检测,并精确对齐电极片与隔膜。然后,电极被交替固定在连续输送的隔膜材料上。

随后进行 Z 型叠片,即固定有电极的带状隔膜料卷通过两个导辊从上方送入叠片工艺步骤。为此,两个偏转辊筒使卷料转向,以便于用专用夹爪从后面交替抓取。它们被安装在两个互锁的 XTS 系统的动子上,并引导叠片,直至带状卷料被放置在叠片台上。XTS 系统安装在无振动结构中,可以被集成到任意电池生产线的任意一道工序中。

正在演示 Z 型叠片装置(从左到右):倍福柏林分公司销售工程师 Guido Sieder;柏林工业大学机床与工厂管理研究所(IWF)搬运和装配技术部高级研究员 Arne Glodde;以及倍福应用工程师 Mathias Arndt

电池叠片产能提升了150%

“如果没有倍福的 XTS 磁驱柔性输送系统,我们不可能通过这种过程控制实现连续的 Z 型叠片制造工艺并明显缩短加工时间。”Arne Glodde 博士热情地说道。大尺寸 Z 型叠片的电极-隔膜复合材料的加工时间已经从每次叠片需耗时超过 1 秒多缩短到 0.7 秒,而这还远远没有达到其性能极限。未来,每次叠片的时间可以缩短到 0.35 秒左右。

若要确保每次叠片时间为 0.7 秒,动子须以约 600 毫米/秒的速度移动。而若要将每次叠片的时间缩短到 0.35 秒,这一速度必须提高到 1000 毫米/秒。“XTS 系统的标准速度高达 4 m/s,因此它有足够的提速能力。”倍福柏林分公司销售工程师 Guido Sieder 说道。“从长远看,隔膜材料的机械性能和惯量可能会一直是限制因素。”Arne Glodde 博士证实道。

XTS 的特殊功能和基于 PC 的控制系统是实现目前性能飞跃的强大助力。Arne Glodde 博士说道:“XTS 凭借其可自由控制的动子满足了我们对运动控制的极高要求。”最后,夹具必须相对于彼此移动,以便以足够的卷材张力和适合负载的方式折叠材料。这虽然听起来很简单,但实际上它需要高性能、灵活的自动化技术:

· TwinCAT 必须精确、实时地计算出某个动子与其它动子的位置关系

· 在最短的距离内高精度同步料辊需要高动态性

· 在这个过程中,必须能够动态调整主动介入的动子的数量

· 若要确保沿着带状隔膜卷料的位置在正确的时间靠近需要高重复精度

· 负载波动需要高质量的控制

“为了实时计算和控制所有的运动,我们必须确保 XTS 伺服轴能够从 NC(点对点)操作无缝切换到插补操作。”倍福 柏林分公司应用工程师 Mathias Arndt 解释道。项目负责人 Arne Glodde 博士认为,由于 TwinCAT 具有多任务并行处理能力,控制器专用的模块编程和同步也为实施过程带来很大帮助。

客户可以根据运动学计算结果,直接在控制器中规划所有轴的路径。系统中的其它组件则通过一个虚拟轴相互耦合,并通过叠加运控在运动过程中进行校正。Arne Glodde 博士认为倍福系统的另一个优点是能够简单地集成和同步六轴机器人运动,将折叠好的电极组弹出。

快速、准确的物体位置检测是确保高精度和可重复性的关键。在这一点上,柏林工业大学研究人员采用的是倍福的 XFC 技术。“我们使用 XFC 极速控制技术的时间戳功能计算位置,因此,信号采集独立于 PLC 的扫描周期。”Arne Glodde 博士解释道。这样做的好处是,控制技术不再是位置检测的限制因素;相反,目前使用的采样率为 62.5 kHz 的传感器技术构成了限制。

通过主动控制的夹爪进一步加快生产速度

不言而喻,Arne Glodde 博士以及他的团队正在努力进一步突破 Z 型叠片装置的性能边界。“我们确实看到,在振动和惯性力的作用下,如果提高速度,精度就会降低。这个问题可以通过配备刚性更强的导轨或主动夹爪解决。倍福在这两个方面都可以提供更优的解决方案:XTS 磁驱柔性输送系统及其 V 型导轨系统和用于是实现动子无线数据通信和供电的无电缆技术(NCT)能够实现进一步的优化,提升叠片过程的速度和灵活性。

“更具体地说,我们正着手进一步开发我们的夹爪,并希望利用 NCT 主动控制夹爪,取代机械引导。”Arne Glodde 博士说道。这样可以提升系统在电极规格方面的灵活性,并动态补偿进料误差。“此外,我们还希望在系统中集成机器视觉系统,以保证产品质量。”Arne Glodde 博士在概述未来扩展计划时说道。

共有 15 个伺服驱动器(AX8206、AX5125 和 AX5206)和其它的 EL7211 伺服电机端子模块控制 AM8000 伺服电机的位置,这些伺服电机安装在不同的进料装置中,对两个 XTS 系统进行补充。柏林工业大学研究人员还使用倍福面板进行操控

文章来源:倍福

图片来源:倍福

转载平台:微信公众号

责任编辑:朱晓裔

审 核 人:李峥

热点文章

-

西门子加速推动工业 AI 革命

2026-01-23

-

看得见的未来:2026年AI数据中心的革新之路

2026-01-23

-

费斯托丨告别空间焦虑! CTED多协议紧凑型接口在方寸之间将性能拉满

2026-01-27

-

亚信科技、ABB机器人联合成立“具身智能实验室”,共筑Physical AI新范式!

2026-01-26

-

菱领低压电器控制家族全面上市,精准赋能中国OEM智造

2026-01-26

-

Lenze伦茨丨您设备的软件智囊团!加速工程设计,扩展设备能力,灵活应对多样化生产

2026-01-27

-

SMC流量传感器丨多流体适配,高量程比100:1,精准尽在掌握!

2026-01-27

-

解锁AI落地深水区:红帽开源生态赋能企业数字化跃迁 ——2025红帽论坛重磅发布车用OS

10月31日,以 “解锁・下一步” 为主题的2025红帽论坛暨媒体沟通会在北京JW万豪酒店盛大召开。红帽通过核心主旨演讲、重磅新品发布、权威报告解读及高层对话,全方位展现了其以开源技术破解行业痛点、引领企业数字化转型的实力与愿景,为 AI 时代的企业创新注入强劲动力。

作者:何发

-

敏捷创新 “中国加速2.0”

-

赋心智 启新程 | 访埃夫特董事长兼总经理游玮博士

-

【MM时光机】2024年度精彩瞬间大盘点 杂志篇

-

施耐德电气亮相CeMAT ASIA 为智能物流多维赋能

-

探索智能未来的下一步 ——第12届中国硬科技产业链创新趋势峰会暨百家媒体论坛成功举办

评论

加载更多