IMAO今尾丨通过可定位的下拉式夹具将工件准备时间缩短至1/4!加工过程中工序过度时无需移动夹具!

《株式会社东洋机械制作所(TOYO MACHINE MFG.Co.,Ltd.)》

创业于1938年,是一家致力于制造机床、产业机械,具有84年历史的公司。公司利用多年积累的制造技术(加工/装配),在除样机和专用机床的设计和制造外,还开展了高质量的OEM/ODM生产业务。2016年,应客户要求研发并制造了业内首台可进行“微型精密零部件加工”的超高精度卧式加工中心。2018年,开发并销售了具有能加工出出色真圆度及表面粗度的 BTA 机床(深孔钻床)。有关机床的更多信息,请参照以下网站。

http://www.toyo-machine.co.jp/product/th100lp.html

http://www.toyo-machine.co.jp/product/tbta100.html

夹具详情

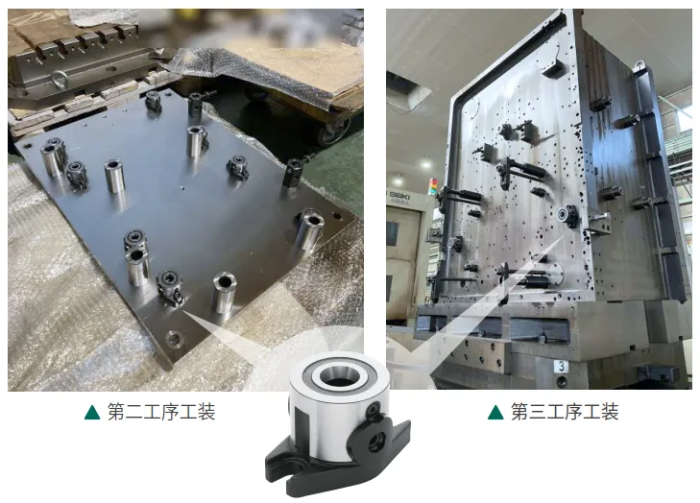

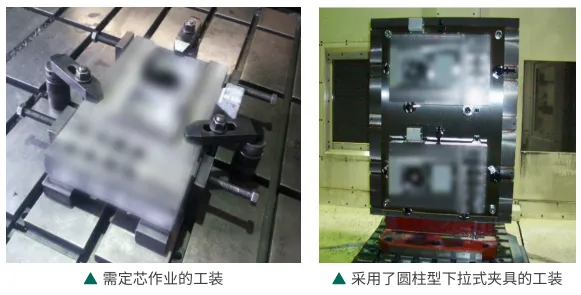

我司使用立式和卧式等各种加工中心加工机床部件(我们自己的产品和客户的产品)。我司采用了IMAO的圆柱型下拉式夹具作为夹持工件的夹具。在工件底部安装夹紧螺栓,通过圆柱型下拉式夹具下拉并夹紧。

300mm至700mm方的工件需要经过三道工序加工。在第一工序中,使用立式加工中心加工工件背面的夹紧螺栓用孔。在第二工序中,将工件平放在卧式加工中心上,加工所有侧面。在最后的第三工序中,不改变夹紧螺栓的位置,将工件安装在卧式加工中心的底座上,然后加工顶面。

使用效果

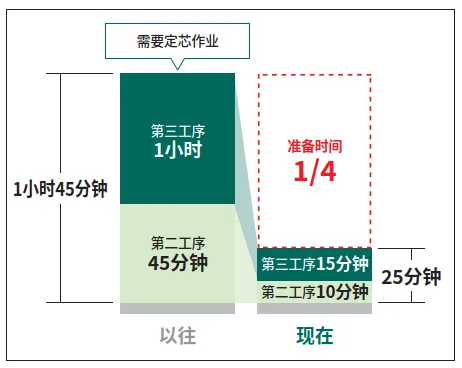

导入后的第一个效果就是大幅缩短了第二、三工序的工件安装时间。以前需要1小时45分钟 ,但使用圆柱型下拉式夹具后只需25分钟。

第一工序过去和现在都是用限位块定位,用压板夹紧。在以往的二、三工序中,通过使用螺栓在工件侧面的四个位置侧推工件,完成工件基准面的定芯作业。之后用压板轻轻夹紧工件,再对螺栓的突出量进行微调,最后拧紧夹具。这需要大量时间进行调节与设置。

导入后的第二个效果,也不再需要在加工中停止机床进行“夹具位置的调节”了。曾经为了避免与刀具发生干涉,加工中需经常移动夹紧器以改变夹紧位置,现如今再也无需进行这种麻烦的操作了。

现在只需将夹紧螺栓插入拉紧圆柱型下拉式夹具本体,就能实现定位,因此再也无需定芯作业,也没有工具干涉的风险,更无需再变更夹紧器位置。由于每天需要更换三到四次工件,因此加工前所需的时间和精力大大减少。

使用前的问题

第二和第三道工序需要将前工序中加工好的基准面与底板完成平行度的定芯作业。工件侧面的四个位置用螺栓顶住,达到初步定位。在压板轻轻压住工件的状态下测量基准面的平行度测量,再使用锤子敲击工件微调螺栓的突出量直到基准面与地板达到完全平行。

此外,这些工序中要加工工件的各个不同部位,不可能始终将压板设置在不影响刀具的位置。因此,即使在同一工序中,每次进行下一个加工面的加工时,机床都必须停机,调节压板的位置。

这些准备工作导致机床运转率下降,对我司来说是一个重大挑战。

得知圆柱型下拉式夹具的契机

一个客户交于我们加工一个新种类工件,由于生产量比以前的工件更大,所以必须在现有基础上提高加工效率。

因此,我们寻找替代压板夹紧的新的夹紧方法时,在IMAO的网站上找到了圆柱型下拉式夹具。我们以前就已经在使用IMAO的夹具部件,所以我们抱着“还有更方便的夹具吗?”的想法访问了网站,从而发现了作为新产品推出的圆柱型下拉式夹具。当我们查看详细信息时,发现它是一种“能同时定位并夹紧工件的下拉式夹具”,正是符合我司夹具设想的理想产品。

但是,在第三工序中将工件固定在底座上时,我们对圆柱型下拉式夹具的承重能力产生了担忧,于是联系了IMAO的技术部门。在告知工件的尺寸和重量以及夹具的构想后,IMAO答复说:“在实际加工前,并不能很准确判断加工精度是否可以达标,但在工件夹持方面没有问题。”因此我们决定试一试。

我们偶然发现,该工件图纸上需要加工阶梯孔,且该孔的尺寸和圆柱型下拉式夹具的螺栓安装孔尺寸一致,这也是我们决定采用的原因之一。值得一提的是,图纸上锪孔孔径是一般公差,但我们为了安装夹紧螺栓,将其改为铰孔。

要求圆柱型下拉式夹具能做到功能

可进行工件的定位与夹紧,并能实现5面加工是首要条件。为了高效地加工量产型工件,导致机床运转效率降低的定芯作业以及为了改变夹紧位置的夹紧作业也需要避免。

并且能从侧面用扳手操作夹紧松开也是非常重要的。我们曾考虑自己制造一个专用的夹块,并通过螺栓从工件底部下拉,但从底部插入扳手操作非常困难,而且随着夹块的高度增加,夹具的刚性也会相应降低。

我们也查看了IMAO以外的其他厂商的网站,但符合我司要求的夹具只有IMAO的圆柱型下拉式夹具。

对设计者的建议

虽然这是最基本的基本,在圆柱型下拉式夹具内部有切屑进入的情况下使用,会导致故障发生,因此在加工后充分进行吹气清扫是非常重要的。

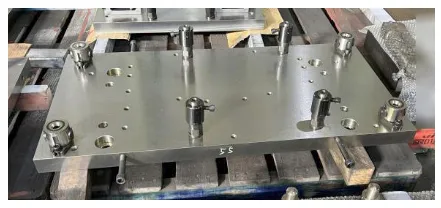

其次,如果工件图纸上标注的螺孔尺寸与夹紧螺栓的安装孔尺寸不同,如果是自己公司的工件,那么简单地增加一个安装孔就能解决问题。但如果是客户的工件,则不允许这样操作。发生这种情况时,我司会制造一个转换工具(见下图)以转换螺孔的尺寸。将与工件螺孔尺寸相符转换器安装至工件上后,就可以安装IMAO的夹紧螺栓并使用圆柱型下拉式夹具。

要安装具有定位功能的“圆锥夹紧螺栓”,需要一个锪孔和一个螺孔。但有时客户 的工件上只有螺孔。

发生这种情况时,将仅使用夹紧螺栓夹紧工件,然后通过机床上已加工完成的限 位器上进行定位后完成夹紧。

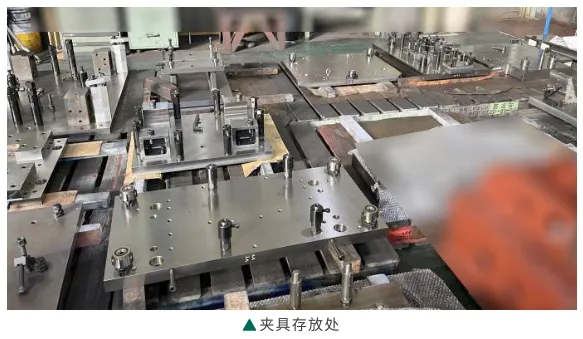

如上,我们公司的目标是通过制作各种配件,尽可能地配合圆柱型下拉式夹具完成夹紧工作。因此,工件安装变得更轻松的优点对我们公司来说非常具有吸引力。自从导入圆柱型下拉式夹具七年以来,许多工装上都一直在使用该系列夹具。

对IMAO的期待和今后的课题

我司在刚开始采用圆柱型下拉式夹具时 ,如果在靠近工件靠外的位置配置 夹具时,有时夹具本体会突出至工件外端,为了避免刀具干涉,需要使用之前提到的转换器将工件垫高。不过,IMAO现已将“夹紧螺栓(附垫圈)”作为标准品提供,因此能够使用这些螺栓解决这一问题。

对精度要求严格的工件进行最后的精加工是一项挑战。在精加工之前,先松开圆柱型下拉式夹具,然后再使用粗加工时一半的力轻轻拧紧工件。这种拧紧程度取决于操作员的感觉,因此将这个力数值化,使任何人都能操作将是今后的课题。

本次使用的产品

圆柱型下拉式夹具 |

||

成套夹紧器 ( 凸缘型 ) |

CP150-12063 |

24个 |

CP150-08040 |

16个 |

|

CP150-06025 |

4个 |

|

成套夹紧器 ( 双型 ) |

CP151-12125 |

3个 |

其他各种配件 |

文章来源: IMAO今尾

图片来源: IMAO今尾

转载平台:微信公众号

责任编辑:朱晓裔

审 核 人:李峥

热点文章

-

下一步,以开源的方法将AI带入企业

2024-11-15

-

团结引擎工业版:Unity中国激发工业软件新潜能

2024-11-19

-

探索智能未来的下一步 ——第12届中国硬科技产业链创新趋势峰会暨百家媒体论坛成功举办

2024-11-19

-

swop 2024包装世界(上海)博览会11月盛大启幕,年度盛会引领包装新时代!

2024-11-18

-

马自达选择采用ABB喷涂雾化技术,以加速可持续发展进程

2024-11-15

-

菲尼克斯电气携手阿里云,打造云化PLC解决方案

2024-11-21

-

创领科技,链接未来 | 霍尼韦尔发展供应链领域新未来

2024-11-21

-

探索智能未来的下一步 ——第12届中国硬科技产业链创新趋势峰会暨百家媒体论坛成功举办

在E维智库第12届中国硬科技产业链创新趋势峰会暨百家媒体论坛上,我们有幸见证了一系列关于未来汽车技术的精彩演讲。这些演讲不仅展示了LED照明、射频技术、高性能存储器、端侧AI应用、以及SiC技术在新能源汽车领域的最新进展,还揭示了这些技术如何塑造智能汽车的未来。

-

团结引擎工业版:Unity中国激发工业软件新潜能

-

下一步,以开源的方法将AI带入企业

-

ABB电气:让净零未来成为现实

-

工业机器人:加速食品饮料行业的数字化进程

-

霍尼韦尔:打造新“碳”力 助推能源转型

评论

加载更多