贝加莱:洋山港四期全自动化码头

2018年度MM《现代制造》新自动化与驱动--智能方案奖申报

► 方案名称:洋山港四期全自动化码头

► 供应商:贝加莱工业自动化 (中国)有限公司

► 应用时间与行业:2017年 物流

► 方案基本情况

洋山港四期目前已经完成调试的首批10台桥吊、40台轨道吊、50台AGV(Automated Guided Vehicle),根据规划洋山四期最终将配置26台桥吊、120台轨道吊、130台AGV。依靠这些智能设备,洋山四期码头作业区域实现了无人化自动装卸。

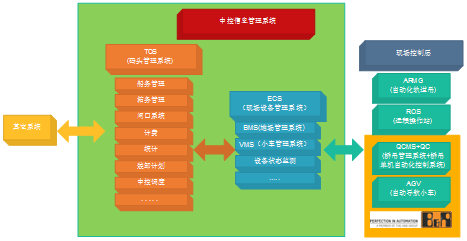

贝加莱提供了首批设备的10台桥吊PC控制器和50台AGV导航控制器,洋山港四期自动化码头系统概览:

♦ QC:基于APC-910的ACCS方案

APC910作为桥吊(Quay Crane)系统的单机智能控制器,运行着QCMS(Quay CraneManagement System)系统和ACCS(Automatic Crane Control System)实时控制系统,连接着上层设备控制系统(Equipment Control System,ECS)和底层电控(西门子PLC+驱动器),起着单机主控大脑的关键作用。

贝加莱为其自动化系统引入一个新的解决方案

贝加莱为其自动化系统提供了一个新一代的解决方案。该解决方案允许Windows或Linux与贝加莱自己的实时操作系统(Runtime)并列运行,使工业PC同时兼具实时控制器和运营服务器的双重功能,将预处理数据通过OPC UA发送到上位系统和云端。

两个操作系统并存在一台设备上

虚拟网络

该解决方案提供虚拟网络连接,允许应用程序在操作系统之间交换数据。就像通常的以太网接口一样,这里的数据交换使用的是标准网络协议。使用一块未分配给任一操作系统的预留内存区域,用来数据交换,以替代电缆的功能。

最大柔性

用户可以在贝加莱的Automation Studio软件开发环境中配置该解决方案,并分配硬件资源。该监管软件的配置是针对每个系统分别定义的,这样一来,就为资源的利用提供最大的柔性。

♦ AGV:基于X20CP1586的导航控制方案

AGV是自动化码头里面亮点和特色,是整个自动化码头里面最能体现智能化和无人化的一部分,在计算机指令控制下,40多米高的桥吊会伸出长臂,准确锁住集装箱,将它们从船上抓起再放到AGV自动导航卡车上,装卸精度以毫米计,装好集装箱的AGV自动导航卡可实现无人驾驶、自动导航、路径优化、主动避障,它的导航仪就是地下埋着的61483枚磁钉,这些磁钉信号正是通过安装在AGV上的天线跟贝加莱X20CP1586实时通讯。

这些精确的定位和自动导航正是使用了贝加莱的X20CP1586控制器。作为运行核心算法的导航控制器,也是AGV电控系统的眼睛和大脑,通过无线网络接收来自中控VMS(VehicleManagement System)的任务指令,采集本地环境位置信息,根据远程指令,规划最优路线,驱动底层电控,到达指定位置,贝加莱控制系统的稳定性关系到整个自动化码头系统的成败。

开放的自动化解决方案平台

贝加莱的Automation Studio软件开发平台拥有模块化架构和组织的编程环境,为AGV提供了更加强大的开发能力,集成标准的IEC 61131-3语言和完美的C/C++语言使得智能设备开发具有更大的灵活性。

Automation Studio中的现场总线设备被添加了相应的现场总线接口,可以像I/O模块一样进行配置,导入功能为导入各个供应商的设备描述提供了统一的接口(GSD,EDS等),在AGV小车中使用了很多的现场总线协议,都可以毫不费力的集成进来。

针对AGV上许多第三方网络设备,包括跟中控ECS(Equipment Control System)的网络通讯,Automation Studio提供Ethernet TCP/UDP通信库,用户可以通过它创建他们自己的基于TCP/UDP的协议。

由于AGV属于移动设备,加上无人化码头的需求,远程访问和远程诊断诊断功能必不可少。Automation Studio提供了广泛的诊断工具用于读取系统信息和优化系统,借助系统诊断管理器可以通过标准的Web访问读取广泛的目标系统信息。并支持多种主流网络协议(FTP/VNC/HTTP),实现从文件到HMI(Human Machine Interface)的远程操作。

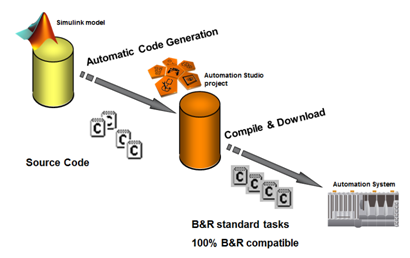

基于模型的导航控制算法开发

在工业物联网时代,建模、仿真和虚拟调试等概念正在迅速成为自动化技术开发过程中的标准程序。无缝联网的开发工具、前所未有的灵活性和高效的资源管理,都有助于优化开发流程,使项目更快得以实施和运行。

Automation Studio Target for Simulink为MATLAB/Simulink自动代码生成到贝加莱目标系统提供了一个接口。MATLAB®/Simulink®和Automation Studio仿真和开发工具使您从开发模型到生成高质量的程序代码仅需花费几分钟时间。支持C、C++和结构文本(IEC 61131-3中指定的)语言。使用MATLAB®和Simulink®的基于模型开发不仅提高了生产质量,而且还缩短了开发时间。

基于洋山港四期自动化码头工程的庞大及复杂性,在设计调试AGV导航算法时,Automation Studio软件开发平台实现了虚拟调试环境,可以通过TCP/IP将目标系统连接到Simulink模型,并在运行时双向交换数据。数据可以直接在Simulink模型中提供给目标系统(例如,使用 “范围”或“显示”)或从Simulink模型中写入目标系统(例如,使用Simulink“增益”或“常量”块)。

随着集装箱船的大型化,集装箱码头面临吞吐量急剧增加的巨大压力。加之劳动力成本增加和劳动力资源匮乏,以及环保理念深入人心,高效节能的自动化码头成为发展趋势,而科学技术的进步则为自动化码头的发展带来了新的机遇。

洋山港四期也是全球综合自动化程度最高的码头,之所以决定要把洋山港四期建成全自动化码头,是因为这里的集装箱泊位长度是2350米,而宽度只有500米。对于传统码头来说非常狭窄,如果按照传统方式,最大作业能力也就只有500万标准箱,而如果设计成为无人码头,则吞吐量可以提升25%,达到630万标准箱。

海侧的岸桥全部是自动化远程操控,在陆侧使用的轨道吊也实现了自动着箱,海侧轨道吊全部是双箱自动化轨道吊,自动化双箱轨道吊,配合自动化双箱岸桥作业,可尽快释放岸线空间,提高码头的使用率,能够提升50%的工作效率,洋山港四期作业效率将来会达到40箱/小时,远超人工码头的作业效率,实现减少70%的人工。

洋山港四期还在亚洲港口中首次自动导引车(AGV,Automated Guided Vehicle)自动换电系统,按照设计,更换电池全程只需6分钟,电池充满电仅需2小时,整个充电过程零排放,可节省能耗40%以上。

此外,自动化码头还能24小时不间断作业,保证操作工人人身安全,工作环境也得到极大改善。

► 创新亮点与工艺需求

贝加莱为洋山港四期自动化系统引入一个新的解决方案,即QC方案(基于APC-910的ACCS方案)和AGV方案(基于X20CP1586的导航控制方案),这个方案在整个自动化码头里面起着关键性的作用,也是最能体现智能化和无人化的一部分。

贝加莱APC910作为桥吊系统的单机智能控制器,运行着QCMS系统和ACCS实时控制系统,连接着上层设备控制系统和底层电控,起着单机主控大脑的关键作用;而贝加莱X20CP1586控制器作为运行核心算法的导航控制器,也是AGV电控系统的眼睛和大脑,通过无线网络接收来自中控VMS的任务指令,采集本地环境位置信息,根据远程指令,规划最优路线,驱动底层电控,到达指定位置,实现无人驾驶、自动导航、路径优化、主动避障,贝加莱控制系统的稳定性关系到整个自动化码头系统的成败。

洋山港四期大范围的自动化技术应用,推动港口朝着智能化的方向发展,也极大释放港口工人的劳动生产力,实现减少70%的人工。自动化双箱轨道吊,配合自动化双箱岸桥作业,可尽快释放岸线空间,提高码头的使用率,提升50%的工作效率,吞吐量提升了25%,达到630万标准箱。

洋山港四期码头的建成和投产,标志着中国港口行业在运营模式和技术应用上实现了里程碑式的跨越升级与重大变革,更为上海港进一步巩固港口集装箱货物吞吐能力世界第一地位、加速跻身世界航运中心前列提供了全新动力,洋山四期则将以全球最大的规模和体量,成为全自动化码头的“集大成者”。

► 典型行业与市场反馈

洋山港四期也是全球综合自动化程度最高的码头,之所以决定要把洋山港四期建成全自动化码头,是因为这里的集装箱泊位长度是2350米,而宽度只有500米。对于传统码头来说非常狭窄,如果按照传统方式,最大作业能力也就只有500万标准箱,而如果设计成为无人码头,则吞吐量可以提升25%。

洋山四期拥有2350米的岸线,一次性建成7个泊位。首期设备开港后,将形成400万标箱/年的吞吐能力。后期继续扩大规模,最终有26台岸桥、约120台轨道吊和超过130辆自动导引运输车(AGV)投入使用,吞吐量将达到630万标箱/年。

大范围的自动化技术应用,推动港口朝着智能化的方向发展,也将极大释放港口工人的劳动生产力。巨大的集装箱被轻轻抓起又放下,无人驾驶的电动车辆来回运送。以往,桥吊司机坐在近50米高的控制室里,凭肉眼和手动操作将几十吨的集装箱精准平稳地摆放到船上。而今,操作人员坐在中控室里,轻点鼠标就能完成这一过程。

海侧的岸桥全部是自动化远程操控,在陆侧使用的轨道吊也实现了自动着箱,海侧轨道吊全部是双箱自动化轨道吊,自动化双箱轨道吊,配合自动化双箱岸桥作业,可尽快释放岸线空间,提高码头的使用率,能够提升50%的工作效率,洋山港四期作业效率将来会达到40箱/小时,远超人工码头的作业效率,实现减少70%的人工。

洋山港四期还在亚洲港口中首次自动导引车(AGV,Automated Guided Vehicle)自动换电系统,按照设计,更换电池全程只需6分钟,电池充满电仅需2小时,整个充电过程零排放,可节省能耗40%以上。

此外,自动化码头还能24小时不间断作业,保证操作工人人身安全,工作环境也得到极大改善。

► 企业优势与智能战略

作为全球工业自动化领域的领导者,贝加莱融合了前沿技术与先进的工程能力,为各个产业客户提供机器与工厂自动化、运动控制、HMI以及集成安全技术的完整解决方案。通过工业物联网通信标准如OPC UA、POWERLINK和openSAFETY以及贝加莱强大的Automation Studio软件开发环境,贝加莱不断重新定义自动化工程的未来,保持持续的创新精神,为客户提供更为简化以及超出预期的工业自动化领域前沿技术与方案。

在新能源领域的光伏、电池制造获得了高速增长以及突破性的应用业绩,在传统的塑料、印刷、包装等行业的业务继续保持增长,SuperTrak柔性电驱也获得了多个突破性项目—这代表我们在未来的柔性制造领域获得了市场先机,而印刷工厂、啤酒饮料工厂、电子制造领域的智能集成项目使得我们在数字化工厂集成方面取得了未来成长的基础,另外,在教育、人才培养、公司文化等方面也有不俗的业绩。

随着中国制造能力的不断提升,以及向外出口能力的提升,也使得中国产业获得了较快的成长,尤其是在3C、锂电、新能源汽车等领域,中国已经成为全球具有领先优势的产业,这使得持续增长有了保障。快速成长的市场对于机器的柔性生产适应力、敏捷高效的开发提出了需求,贝加莱一直在布局包括mapp技术、mappVIEW、SuperTrak、视觉技术等,包括产线集成的OPC UA TSN技术,挑战也正是贝加莱的机会,因为布局长远者才能赢得先机。

热点文章

-

精度提升60%,效率翻6倍 | 新时达五轴水刀打磨解决方案重塑3C行业效率标杆

2026-01-28

-

新品来袭 | FANUC超高速SCARA SR-9iA/R赋能光伏智造新高度

2026-01-28

-

倍福应用案例 | EPX 系列 EtherCAT 端子盒在喷涂机器人领域的应用

2026-01-28

-

施耐德电气 x 通威农发 | 一袋饲料的“智”造升级,一场数字化升级的深层考验

2026-01-29

-

海尔集团与山东重工签署战略合作协议,新时达助力山东重工智能制造水平提升

2026-01-29

-

智造现场 | 舍弗勒智能装备驱动行业领先的轴承自动化创新产线

2026-01-29

-

共话智能装配与自动化多行业生态圈 | AHTE 2026装配系统集成系列活动

2026-01-29

-

解锁AI落地深水区:红帽开源生态赋能企业数字化跃迁 ——2025红帽论坛重磅发布车用OS

10月31日,以 “解锁・下一步” 为主题的2025红帽论坛暨媒体沟通会在北京JW万豪酒店盛大召开。红帽通过核心主旨演讲、重磅新品发布、权威报告解读及高层对话,全方位展现了其以开源技术破解行业痛点、引领企业数字化转型的实力与愿景,为 AI 时代的企业创新注入强劲动力。

作者:何发

-

敏捷创新 “中国加速2.0”

-

赋心智 启新程 | 访埃夫特董事长兼总经理游玮博士

-

【MM时光机】2024年度精彩瞬间大盘点 杂志篇

-

施耐德电气亮相CeMAT ASIA 为智能物流多维赋能

-

探索智能未来的下一步 ——第12届中国硬科技产业链创新趋势峰会暨百家媒体论坛成功举办

评论

加载更多