提高灌装产线精准度

在明亮整洁的现代化生产车间里,一瓶瓶饮料井然有序的在自动化产线上完成每一道工序。全自动灌装生产线可以实现产品从原料进入包装设备开始,经过加工、输送、装配和检验等一系列生产活动,最终包装入库的流程。不但可以为制造业提供性能稳定可靠的生产工具,还可以减少大规模生产中的材料浪费,提高整体的生产效率,降低对环境的污染。

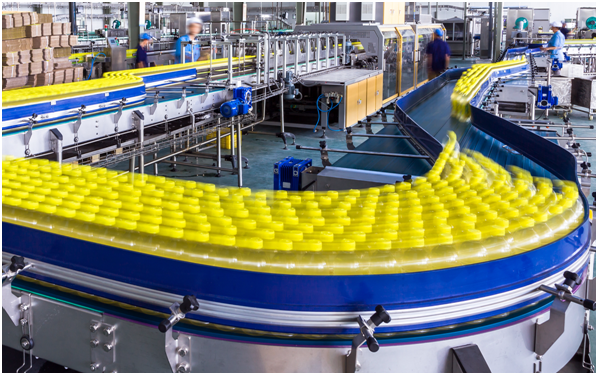

图1 宜科Compact67模块助力灌装生产线提高工作效率并降低生产成本

灌装生产线的工作流程可以简要概述为:洗瓶、烘瓶、灌装、旋盖、贴标和喷码。整个过程涉及到多种仪表和传感器的应用、测量冲洗过程中温度计和压力表、检测空瓶的光电开关、测量灌装效果的液位计和贴标及输送带用到的接近开关等。这些传感器既包含传统的开关量信号,也包含大量的模拟量信号。按照传统模拟量4~20mA或0~10V的传输方式,不但信号传递精度难以保证,采集模块的类型和数量也是多种多样。

随着IO-Link技术的发展和成熟,目前更多的设备商开始应用采用IO-Link通信的传感器来传递模拟量信号。IO-Link作为一种可实现从控制器到自动化最底层级之间的IO通信技术,通过IO-Link主站将传感器及驱动器等信息经由现场总线网络传送到控制器,实现装置的信息化,提升工作效率并降低生产成本。

图2 宜科支持IO-Link的Compact67模块,实现高效通讯

宜科公司全新推出的支持IO-Link通信的Compact67产品,作为IO-Link主站无需专用通信电缆,使用传统非屏蔽工业电缆即可实现与IO-Link设备的高效通信。每个IO-Link主站最多可以支持8个IO-Link接口,可根据需要选择Class-A或Class-B规范的接口形式,符合IO-Link v1.1版本的要求,支持COM1(4.8 kbps)、COM2(38.4 kbps)和COM3(230.4 kbps)等共计三种通信速率的传输速度。可以轻松连接生产线中各品牌、各类型的IO-Link传感器,同样也可连接普通开关量信号的传感器和执行器等。

针对生产线中普通的开关量传感器,为了节省成本、方便布线,可采用宜科的IO-Link信号集线器。此系列作为IO-Link子站设备符合IO-Link v1.1版本要求,支持COM2(38.4 kbps)通信速率。可以与宜科或其他品牌的IO-Link主站相连接,用于采集现场开关量输入信号和控制开关量输出信号。每个集线器最多可连接16路开关量信号,配合宜科的8端口IO-Link主站模块,可以传送多达128个开关量信号。

得益于宜科 Compact67系列产品IP67的高防护等级,客户将IO-Link模块直接安装在设备上,尤其是在贯穿整个工艺的输送环节,无论是用于模拟量检测的IO-link传感器直接连接到主站,还是普通传感器或执行器连接从站模块,这一过程都变得更加简单、快捷,准确,无论是设备的实施阶段还是后期的维护,既节省了成本又提高了效率,确保设备稳定运行,使客户从中得到收益。

热点文章

-

西门子加速推动工业 AI 革命

2026-01-23

-

看得见的未来:2026年AI数据中心的革新之路

2026-01-23

-

费斯托丨告别空间焦虑! CTED多协议紧凑型接口在方寸之间将性能拉满

2026-01-27

-

亚信科技、ABB机器人联合成立“具身智能实验室”,共筑Physical AI新范式!

2026-01-26

-

菱领低压电器控制家族全面上市,精准赋能中国OEM智造

2026-01-26

-

Lenze伦茨丨您设备的软件智囊团!加速工程设计,扩展设备能力,灵活应对多样化生产

2026-01-27

-

SMC流量传感器丨多流体适配,高量程比100:1,精准尽在掌握!

2026-01-27

-

解锁AI落地深水区:红帽开源生态赋能企业数字化跃迁 ——2025红帽论坛重磅发布车用OS

10月31日,以 “解锁・下一步” 为主题的2025红帽论坛暨媒体沟通会在北京JW万豪酒店盛大召开。红帽通过核心主旨演讲、重磅新品发布、权威报告解读及高层对话,全方位展现了其以开源技术破解行业痛点、引领企业数字化转型的实力与愿景,为 AI 时代的企业创新注入强劲动力。

作者:何发

-

敏捷创新 “中国加速2.0”

-

赋心智 启新程 | 访埃夫特董事长兼总经理游玮博士

-

【MM时光机】2024年度精彩瞬间大盘点 杂志篇

-

施耐德电气亮相CeMAT ASIA 为智能物流多维赋能

-

探索智能未来的下一步 ——第12届中国硬科技产业链创新趋势峰会暨百家媒体论坛成功举办

评论

加载更多