寻找机器的世界语

如今的生产车间就像是在建造巴别塔:无数机器和人并肩工作,无时无刻不在产生数据和字节。为了最终获得有意义的结果,个体之间应该能够良好沟通,然而许多工业制造商仍然面临各种选择。支持工业4.0的计算机虽然能够输出各种数据并将其发送至中心机构进行进一步处理,但如果每个机器制造商都使用自己的平台和格式,那么就很难统一获取所有信息,不能将它们联系起来,也就无法最大程度地优化工厂运营,因此工业数据必须更具互通性。

工业制造领域的数据来自多个渠道,包括来自PLC的机器信息、物流数据和来自传感器、执行器的数据,或者建筑物管理领域涉及气温控制和能源供应的厂房信息。在工业4.0的进程中,许多数据供应商通过IoT平台(如Watson IoT、Mindsphere、Predix、Leonardo或Cumulocity)提供信息分析,但机器制造商必须选定一个合作伙伴,机器来自多个制造商的设备用户需要与多个不同的平台打交道,或者借助开放源码应用组合,因此还远远不能对所收集的数据进行同质处理和达到所需的互通性。

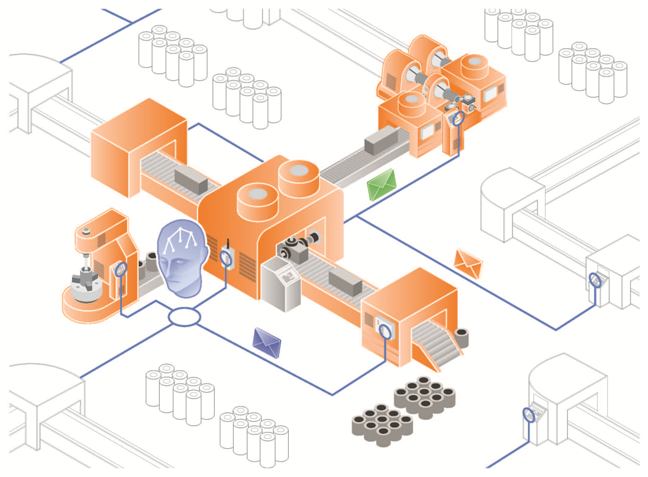

图1 许多无法相互交流的数据提供者:虽然流入工业制造业的数据很多,但互通几乎不可能

旧设备的未知内部

在此还没有考虑“棕色地带”问题:许多旧设备已经使用了数十年,完全不具备连接性,通常根本不知道很久以前机器中内置了哪些部件,其他旧设备虽然每小时发送大量数据(当时某个工程师认为可能有用),但这些数据的格式今天处理起来很麻烦,所有这些收集到的生产数据,难以将其集成至不同的IT环境中或为其创建接口,在此基础上优化生产并确定设备状态也十分艰难。

因此需要新的结构,设备操作人员希望能够更好地了解生产,他们需要自动操作或仪表板和分析技术,以便能够快速识别异常情况,为此机器制造商必须设法首先在专用行业内实现彼此之间的标准化和互通性,例如需要针对车床、铣床和磨床制造商的统一实用数据模型,设备用户可以通过该模型共同整合机器,并以此进行分析-机器的世界语。

图2 为了更好地了解生产过程,需要仪表板和分析工具来快速识别异常现象,为此机器制造商需要确保标准化

数据传输的挑战

机床行业已经提出这样的倡议:VDW(德国机床制造商协会)与17个项目合作伙伴共同开发了“umati”(通用机床接口):这是一种通用接口,可将机床和设备安全无缝地集成至特定客户和用户的IT生态系统中,它基于独立于平台的OPC UA标准,但对于许多中型机械制造商和设备操作人员而言,该标准仍不符合要求,原因是:一些现有设备与OPC UA不兼容,而相应的现代化改造在经济上也不可行。

在谈互通性之前,用户必须首先考虑数据质量,在工业制造企业中,通常会存在数据孤岛现象,例如除了传感器或PLC等来源,数据还会来自Whatsapp组或电子邮件聊天室,对这些数据汇总、合并、同时确保以正确形式可靠提供正确数据是一个挑战。

VDMA在此已经定义了许多数据协议,在当前物联网推动下,众多创新产品应运而生,如今这些协议已经可以通过软件进行扩展,并与AI兼容。人们很早就可以采用技术创建一个设计,获取符合标准并可关联的数据,方法是采用开放标准的软件开发:提供一个数据平台,将客户及其数据引入开放式标准中,为此需要一个层组件记录所有数据,比如符合VDMA标准的数据,并将其转化为Open API格式。

新平台支持中小企业数字化

“开放集成中心”(OIH)是一个与制造商无关的开源框架,其中包括技术、标准数据模型、规则和一个连接器群,由此可以实现任何软件应用程序之间的简单数据同步。

使用OIH plus可以通过集线器将DMS的文档连接到IoT端,或者垂直集成ERP或MES系统组件。OIH plus采用工业互通性组件扩展了OIH框架,通过它中小企业可以轻松完成设备流程的数字化,此外它还针对中小型企业升级IDS方案,这些企业可以在不符合IDS的环境中使用符合IDS的服务,即多阶段和混合场景(机器、生产线和工厂),这样IDS原理就可以用于中小企业了。

X-Integrate Software & Consulting有限公司是该项目的联合伙伴之一,这家公司将使用OIH-plus功能为中小型制造企业开发易于使用的状态监视解决方案,外加对IoT数据的智能分析方法。

热点文章

-

西门子加速推动工业 AI 革命

2026-01-23

-

看得见的未来:2026年AI数据中心的革新之路

2026-01-23

-

费斯托丨告别空间焦虑! CTED多协议紧凑型接口在方寸之间将性能拉满

2026-01-27

-

亚信科技、ABB机器人联合成立“具身智能实验室”,共筑Physical AI新范式!

2026-01-26

-

菱领低压电器控制家族全面上市,精准赋能中国OEM智造

2026-01-26

-

Lenze伦茨丨您设备的软件智囊团!加速工程设计,扩展设备能力,灵活应对多样化生产

2026-01-27

-

SMC流量传感器丨多流体适配,高量程比100:1,精准尽在掌握!

2026-01-27

-

解锁AI落地深水区:红帽开源生态赋能企业数字化跃迁 ——2025红帽论坛重磅发布车用OS

10月31日,以 “解锁・下一步” 为主题的2025红帽论坛暨媒体沟通会在北京JW万豪酒店盛大召开。红帽通过核心主旨演讲、重磅新品发布、权威报告解读及高层对话,全方位展现了其以开源技术破解行业痛点、引领企业数字化转型的实力与愿景,为 AI 时代的企业创新注入强劲动力。

作者:何发

-

敏捷创新 “中国加速2.0”

-

赋心智 启新程 | 访埃夫特董事长兼总经理游玮博士

-

【MM时光机】2024年度精彩瞬间大盘点 杂志篇

-

施耐德电气亮相CeMAT ASIA 为智能物流多维赋能

-

探索智能未来的下一步 ——第12届中国硬科技产业链创新趋势峰会暨百家媒体论坛成功举办

评论

加载更多