基于EPLAN Platform的电控柜设计和生产优化

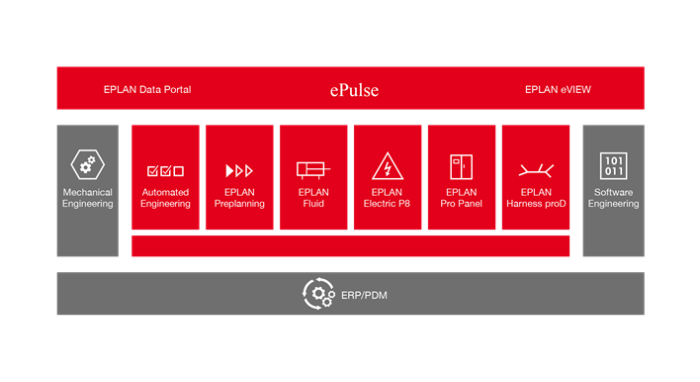

图1 EPLAN Platform 产品概览

传统电控柜设计及生产现状

电气控制柜也被称作“盘柜”,作为现代工业的必备设施设备之一,其身影存在于各行各业。而目前国内电气控制柜的设计方法和生产方式,大多数尚处在于一种比较传统和落后的模式——生产为主,设计为辅。企业希望通过尽可能地缩短设计时间来抢生产时间,于是出现“设计只管原理,车间决定工艺,质量依赖工人”等现象。该模式存在着诸多问题,从而导致电气控制柜的设计质量和生产效率,难以实质性地得到提高。

传统模式下,进行电气柜原理设计时,设计人员往往仅关注电气原理是否正确,而不关心设备在柜内到底如何安装,以及设备间的接线如何在柜内走线,即:设计深度不够且缺乏电气工艺设计。除此之外,由于前端缺乏电气工艺设计和设计深度、完整性不足,导致提供的设计数据和资料不能有效地指导生产工作。

由于设计提供的安装布局图中器件与实物并非1:1尺寸,因此盘柜安装需要依赖实物,进行再次的布局设计。然而,由于此时安装板大小、器件选型已经确定,因此器件安装时只能“先解决能否装下,再考虑是否合理,最后才讲究是否美观”,导致产品安装标准不一致、安装间隙不利于散热、接线安装不方便及线槽槽满率过高等问题。

由于设计提供的生产数据较少,因此生产过程中存在大量手工工作。例如手动输入和打印线号管和设备标签、手工开孔等。大量而繁复的手工工作、强度大、低效率及品质低(如开孔后的防腐无法处理),进而导致产品交付周期长,产品品质难保证。

传统模式下,生产主要依赖电气原理图进行设备接线工作。而设备接线所需要的导线,其制备过程与设备接线工作,处于相互穿插串行的状态,导致设备接线工作耗时耗力,产品生产周期长。而且具备较高的读图能力,间接提高了人力资源成本。

由于设备接线和导线制备的穿插串行,生产人员为了快速接线,通常会将相近路径的多根导线一起进行布线,然后按照最长一根导线的长度进行预留和裁剪,导致导线浪费。

由于缺少数字化样机设计,因此设计无法提供可以指导生产布线的文件。生产根据原理图或者接线表接线时,即使是相同的产品,也会因为生产人员不同,导致柜内布线结果不同和产品品质不一致。

EPLAN Platform下的设计和生产优化

随着市场竞争愈演愈烈,项目也变得越来越复杂,而客户对产品交付的周期、质量以及成本的要求也越来越高。因此,传统模式下的电气控制柜制造商,目前正处于相当大的压力之下。从斯图加特大学机床与制造单位控制工程研究所的《控制柜制造4.0》调研报告中可以看出,传统模式下的电控柜制造过程中,器件安装(包括安装板开孔、导轨线槽裁切和安装)和设备接线,占据了整个生产时间的72%。因此,如何降低器件装配和设备接线的时间,成为电气控制柜制造商关注的重点和数字化转型的目标。

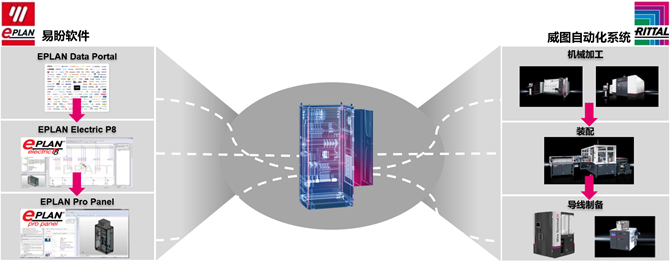

图2 EPLAN Platform 下的数字化双胞胎

作为世界著名的专业电气CAE解决方案提供商,德国EPLAN Software & Service公司是世界上最早开始提供智能化的电气工程设计软件公司,它和全球著名的工业企业、制造企业进行了卓有成效的合作。EPLAN Platform作为整体工程解决方案,可以满足不同行业客户的个性化需求,优化企业设计流程。无论是电气设计还是流体、仪表和线束设计,从产品的初步设计、开发直至生产制造环节,EPLAN Platform都能提供跨专业、跨部门的企业级工程设计方案和管理平台,优化从设计到生产的流程,以提高效率,降低成本。

在设计端,基于EPLAN Platform,实现数字化样机设计,建立虚拟样机与物理实物的数字化双胞胎模型,从而优化设计深度,完善电气工艺设计,为生产的自动化和智能化,提供数据支撑。

原理设计时,设计人员可以使用“确定目标”的T节点,直接明确设备间的接线关系和接线顺序,为虚拟样机的自动布线和生产接线提供依据。

EPLAN Platform提供的“基于网络的布线优化”功能,可以使同一个网络的连接,根据器件安装位置(虚拟样机进行器件布局),自动优化接线关系。

设计端在设计端子时,可以充分利用EPLAN Platform与Phoenix的集成插件:Project Complete,实现根据原理图中电缆芯线或导线的线径大小,自动选择端子型号、自动附加固定件、隔板和鞍型跳线等,并将器件物料和数量,返回原理图中,如此一来,端子的选项设计和安装工艺设计,将变得非常容易。

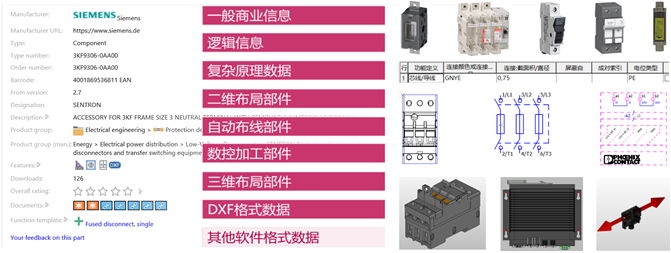

EPLAN Platform下的Data Portal在线数据库,免费为用户和设计人员提供了符合EPLAN Standard 1.0的、拥有七级数据的标准器件,帮助设计人员“即时设计,即时选型”,实现准确采购,避免出现设计与实物不符的情况。

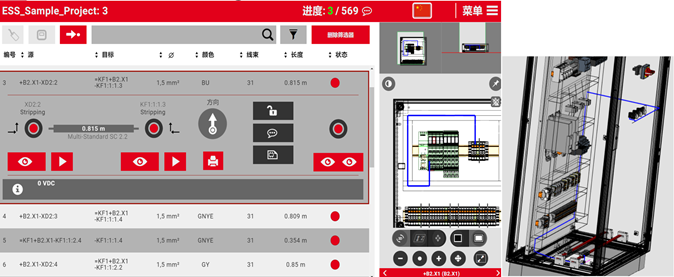

图3 基于EPLAN Platform 的智能化接线

设计端原理设计完成后,可以直接在EPLAN Platform中进行电气控制柜三维布局布线工艺设计,即数字化样机设计。在数字化样机设计过程中,设计根据工艺安装要求、器件安装间隙要求和散热空间要求等,提前预知安装板空间是否足够。也可以根据自动布线结果,提前识别线槽槽满率是否过高,并进行布线优化。

设计端的数字化样机设计,加大了电控柜的设计深度,提高了电控柜的工艺设计水平,可以为后续的生产提供有效的生产资料和生产数据,实现数据单一来源,设计指导生产,设计决定工艺的目标。

电控柜的设计,实现基于EPLAN Platform的数字化样机设计后,为生产的优化,如自动化、智能化,提供了大量的数据支撑。同时,数字化样机提前验证了安装板空间、槽满率、接线工艺等问题,因此生产过程中的变更、设计沟通将会大大减少,从而节省了大量的时间和成本。

数字化样机验证了生产的可行性,采购部门开始采购柜体、器件等;同时,生产部门可以根据数字化样机的结果,同步进行生产准备,例如提前裁切导轨、线槽、制备导线和安装已有器件。并行的工作流程,缩短了生产等待时间,可以大幅度缩短产品交付周期。

设备标签以及端子排号、端子号等信息,可以直接或间接(Excel格式)输出到打印设备,减少人工操作,提高生产效率。

数字化样机设计完成后,可以自动生成安装板或门板开孔图,该信息可以导出DXF文档或直接与自动化加工机器集成(如Rittal PERFOREX),实现安装板或门板开孔的自动化,取代手工开孔,大幅提高生产效率和生产质量。

数字化样机设计完成后,导线的制备,也可以实现自动化。导线加工信息可以直接或间接地传递给导线自动化加工设备(如Rittal WT),最大化的缩短了导线制备时间的同时,准确的导线长度信息,将极大地减少导线的浪费。而且加工完的导线可以根据需要,按顺序排放,便于后续的设备接线。

图4 EPLAN Platform提供的七级器件数据

基于EPLAN Platform的数字化样机设计,也让设备接线工作,可以变得智能化和轻量化。数字化样机的布线结果,可以直接发布到EPLAN Smart Wiring智能布线终端上,接线工人根据显示屏上的接线顺序(与导线制备的顺序一致),逐一接线即可。接线工人无需翻阅电气原理图纸,即可完成接线工作,并且产品的布线结果,始终保持一致,降低生产工人素质要求的同时,还能大大提升产品的质量和设备接线的效率。

通过了解和分析传统电控柜设计和生产的现状问题,并着重研究如何利用EPLAN Platform,对电气控制柜进行设计和生产优化,不难发现,EPLANPlatform可以给传统电气控制柜制造商提供如下改善和收益:

从传统的“生产为主,设计为辅”的模式中,过渡到“设计为生产的唯一数据来源”的数字化设计和自动化、智能化生产模式,从而实现高效率、高质量、短周期和低成本的电控柜设计和生产。

设计端优化设计方法,提高设计深度,面向工艺设计,从而提高设计效率、设计质量和降低设计更改率和错误率等。

生产端充分利用设计端提供的数字化样机设计数据,优化生产流程,提高生产的自动化水平和智能化程度,进而大幅提高生产效率、生产质量和降低工人工作强度、人员素质要求以及生产成本浪费等,使电控柜产品交付周期得到大幅缩短。

热点文章

-

西门子加速推动工业 AI 革命

2026-01-23

-

看得见的未来:2026年AI数据中心的革新之路

2026-01-23

-

费斯托丨告别空间焦虑! CTED多协议紧凑型接口在方寸之间将性能拉满

2026-01-27

-

亚信科技、ABB机器人联合成立“具身智能实验室”,共筑Physical AI新范式!

2026-01-26

-

菱领低压电器控制家族全面上市,精准赋能中国OEM智造

2026-01-26

-

Lenze伦茨丨您设备的软件智囊团!加速工程设计,扩展设备能力,灵活应对多样化生产

2026-01-27

-

SMC流量传感器丨多流体适配,高量程比100:1,精准尽在掌握!

2026-01-27

-

解锁AI落地深水区:红帽开源生态赋能企业数字化跃迁 ——2025红帽论坛重磅发布车用OS

10月31日,以 “解锁・下一步” 为主题的2025红帽论坛暨媒体沟通会在北京JW万豪酒店盛大召开。红帽通过核心主旨演讲、重磅新品发布、权威报告解读及高层对话,全方位展现了其以开源技术破解行业痛点、引领企业数字化转型的实力与愿景,为 AI 时代的企业创新注入强劲动力。

作者:何发

-

敏捷创新 “中国加速2.0”

-

赋心智 启新程 | 访埃夫特董事长兼总经理游玮博士

-

【MM时光机】2024年度精彩瞬间大盘点 杂志篇

-

施耐德电气亮相CeMAT ASIA 为智能物流多维赋能

-

探索智能未来的下一步 ——第12届中国硬科技产业链创新趋势峰会暨百家媒体论坛成功举办

评论

加载更多