将分拣提升至全新水平

“它看起来几乎像一个超大型的模型铁路。”自动化支持经理Andreas Hädinger站在控制室内俯瞰由滑道和输送机组成的迷宫时说道。在控制室下面,各种尺寸的包裹都会以2.5 m/s的速度在托盘式分拣机上进行输送。之后,它们来到倾斜托盘,通过邮政编码对应的装载器由滑道引导到达目的地。

重要步骤:切换到POWERLINK

在21 000 m2的设施中,450名工人操作着123个配货站、26个自动地址阅读器、272个滑道、4个轨道和2个载重达16t的门座式起重机。该配送中心每小时可以分拣约26 000个包裹,繁忙的一天甚至超过50万个。瑞士邮政运营的另外两个几乎相同的配送中心位于Härkingen和Daillens。为了实现如此令人印象深刻的分拣表现,他们必须保持技术领先。上一次配送中心的重大升级是在2012年,此次升级使用了新的控制器,并切换到POWERLINK。“贝加莱的X20控制器在处理性能方面为我们带来了巨大提升,而且切换到POWERLINK使我们变得比以往更快了。”Hädinger说道。

已安装800个新驱动器

然而,性能增强并没有停止。切换到POWERLINK紧随其后便开启了另一个扩展项目的规划阶段,这将再次依靠来自贝加莱的组件。

为提高分拣效率,计划要求新增一条新的分拣输送线,可将错误分拣的包裹转移至额外的输送线,便于此后重新分拣。此扩展项目可以将生产能力从每小时20 000个增加至25 000个包裹。

尽管安装了670条新的输送带,额外增加了2100m距离,但是效率的大幅提升并没有给车间结构带来任何改变。新系统和现有系统完美融合在一起,添加的交叉带式分拣机架设在距离车间地面6m高的370t重的铁架上,同时安装了800个新驱动器以处理其输入线和输出线。

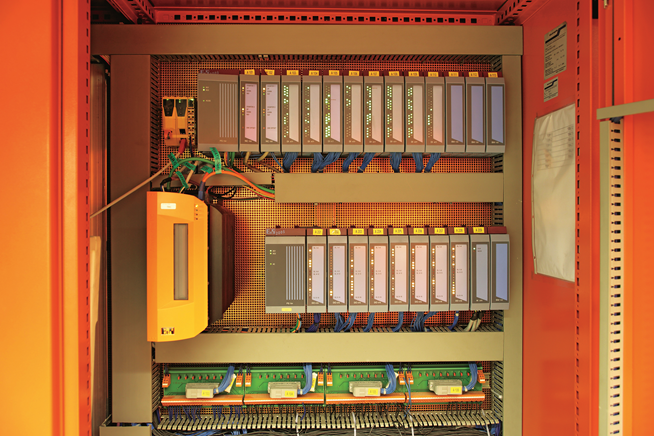

图1 贝加莱新的SafeLOGIC安全控制器可以提供广泛的功能

挑战极限

实现这种精准物流水平可以使开发人员尽可能挑战极限。回顾项目早期阶段 , 当交叉带式分拣机和额外的800个驱动器的架构正在开发时,Hädinger解释道:“我们想要使用X20控制器运行90个响应时间为2.5 ms的驱动器。这意味着,在第一个和最后一个驱动器之间有16个等级。这是一个令人难以置信的挑战。”

贝加莱找到了最佳解决方案

“客户的要求有时会令人吃惊。”贝加莱培训和支持部负责应用开发的Daniel Christen说道:“面对这些挑战,一旦你通过最佳解决方案达成,那么这将是最有意义的。”

在这种情况下,不仅是驱动器要求,同时在安全技术方面也对贝加莱提出了考验。

有两个特别棘手的问题要解决:“我们想为控制器各配备两个安全模块,但这在当时并不常见。这是因为我们想要处理170个模块,而每个安全控制器仅限于处理100个模块。因此,我们不得不拆分程序,在主站中配备两个安全控制器。”

虚拟和硬件安全的正确组合

另一个挑战是如何使该架构与现有硬件的安全电路相互配合,然而贝加莱新的SafeLOGIC安全控制器却可以提供广泛的功能:安全I/O、运动控制、线路集成、机器选项和集成诊断。安全应用程序可以在贝加莱Automation Studio开发环境中进行编写。

“传统的硬接线安全技术可以通过突然关停机器来对安全事件做出响应,这经常会给服务人员的工作带来更多困难。另一方面,即使当安全门打开或操作员进入保护区,贝加莱安全技术也可以允许生产以安全的较低速度继续进行。在大多数情况下,可以避免停机。”Christen在指出新安全方案的优势时说道。

图2 使用贝加莱控制器和安全模块的控制框

简化安全电路

现在对于任何想为大型设施规划安全技术的人,Hädinger给出了一些提示:“如果你首先搞明白系统在哪里交互,那么这最简单。当你的输送带跨越了多层时,你必须仔细地考虑,当某人在底层触发停止按钮时,顶层将会发生什么。”他说道,“我们调整硬件架构有助于简化安全电路,并最大限度地减少停机时受影响的输送带数量。”

高系统可用性

鉴于项目规模较大、挑战性较高,贝加莱知道他们需要在项目的关键阶段往位于Frauenfeld的配送中心现场派驻工程师以提供协助。对于这一点,Hädinger非常赞赏,特别是有一次贝加莱支持技术人员甚至在周末从奥地利赶往瑞士。“到星期一上午,一切又都恢复平稳运行。”

系统可用性得以100%确保。“自从切换到POWERLINK以来,这个系统运行非常稳定,实际上,我们唯一遇到问题的时候是挤满包裹的时候。”Hädinger站在控制室窗前俯瞰下面的车间时说道,在那里包裹川流不息地从交叉带式分拣机中流进和流出。“使用openSAFETY over POWERLINK还为我们节省了几公里的电缆。”Christen说道。

热点文章

-

西门子加速推动工业 AI 革命

2026-01-23

-

看得见的未来:2026年AI数据中心的革新之路

2026-01-23

-

费斯托丨告别空间焦虑! CTED多协议紧凑型接口在方寸之间将性能拉满

2026-01-27

-

亚信科技、ABB机器人联合成立“具身智能实验室”,共筑Physical AI新范式!

2026-01-26

-

菱领低压电器控制家族全面上市,精准赋能中国OEM智造

2026-01-26

-

Lenze伦茨丨您设备的软件智囊团!加速工程设计,扩展设备能力,灵活应对多样化生产

2026-01-27

-

SMC流量传感器丨多流体适配,高量程比100:1,精准尽在掌握!

2026-01-27

-

解锁AI落地深水区:红帽开源生态赋能企业数字化跃迁 ——2025红帽论坛重磅发布车用OS

10月31日,以 “解锁・下一步” 为主题的2025红帽论坛暨媒体沟通会在北京JW万豪酒店盛大召开。红帽通过核心主旨演讲、重磅新品发布、权威报告解读及高层对话,全方位展现了其以开源技术破解行业痛点、引领企业数字化转型的实力与愿景,为 AI 时代的企业创新注入强劲动力。

作者:何发

-

敏捷创新 “中国加速2.0”

-

赋心智 启新程 | 访埃夫特董事长兼总经理游玮博士

-

【MM时光机】2024年度精彩瞬间大盘点 杂志篇

-

施耐德电气亮相CeMAT ASIA 为智能物流多维赋能

-

探索智能未来的下一步 ——第12届中国硬科技产业链创新趋势峰会暨百家媒体论坛成功举办

评论

加载更多