用于成型技术的智能工具夹具

由于市场对更多种类和模型的需求,现代生产公司越来越关注其流程的个性化和优化。在这一发展过程中,智能夹持技术做出了重要贡献。

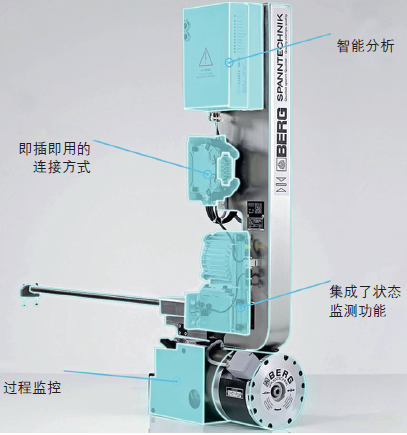

由于靠近工具和工件的暴露位置,夹紧系统需要监控与过程相关的参数并生成重要数据。与数据分析和可视化相结合的连续状态监控能够实现更稳定、更好的可规划和可控生产。在最好的情况下,最终可以优化生产过程的效率,同时确保工件始终如一的高质量,并最大限度地缩短停机时间。

图1 带有智能组件的电机工具夹紧系统

合作研究的成果

像Berg&Co.GmbH这样的中型夹持技术解决方案供应商如何凭借其传统产品参与这场数字化变革呢?企业如何调和传统与创新呢?

实现智能产品的理念需要强大且具备创新能 力的合作伙伴。通过与弗劳恩霍夫机床和成型技术研究所(IWU)的密切合作,Berg开发了一种新的智能工具夹紧系统。它可作为改造解决方案,理想地集成于压力机和冲压线中。然而,只有Berg作为系统供应商、Fraunhofer-IWU作为研究机构,冲压车间作为最终用户一起合作才能实现需要的协同效应。

在产品的智能化方面,成型技术应用领域对系统的耐用性和灵敏度提出了极高的挑战。因此,不同类型工具夹具中传感器的开发和集成分为多个阶段进行,并始终伴随着模拟、实验测试和预系列测试。

数据的处理和分析

通过对“成型工具–夹紧系统–成型机”系统进行大量有限元模拟,可以确定在工具夹具内集成相应传感器的理想位置。第一步,这些传感器的功能在Fraunhofer-IWU的实验室测试中进行了测试,另外还通过在试压机上开展的可靠性测试进行确认。这是迈向现场测试的先决条件。在与梅赛德斯–奔驰公司的研究合作中,智能工具夹具的预系列模型现在正在位于库本海姆的冲压车间的生产环境中进行测试。

除硬件测试,数据处理和分析的开发是另一个重点。为此,可将像Profinet这样广泛应用的现场总线协议用于快速集成工具夹具和无故障通信。这样一来,便可以同时处理来自各个工具夹具的传感器数据,并同步进行精细扫描。

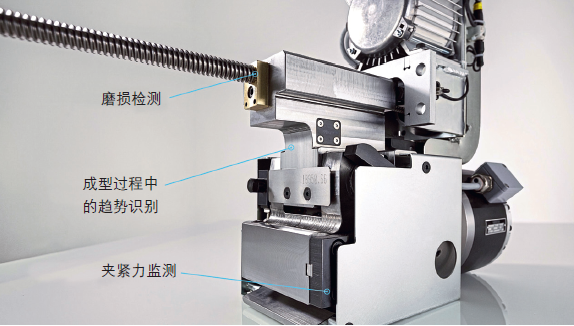

传感器数据使用特殊的评估软件(Berg Tronic)进行分析。该软件正在Fraunhofer-IWU进行开发,其算法让使用传感器数据来查看成型过程成为了可能,接近过程十分稳健。通过这种方式,可以分析工艺偏差、趋势和生产波动,且无需在成型机的其他位置集成额外的传感器节点。这些算法目前正在通过现场测试进行验证。

图2 智能工具夹具的核心功能

实现生产过程的效率优化

智能工具夹具名为“ToolAssist”工具包,具有3个模块和不同的扩展阶段,具体取决于应用目的。其基本机械功能在前两个阶段通过数字功能“状态”和“夹紧过程监控”进行扩展。通过该工具包可及时发现夹紧错误和磨损迹象,并有计划地将适当的应对措施集成到过程中。

在第三个扩展阶段,可以实现“成型过程监控”。智能工具夹具使用其传感器系统提供成型过程的视图(过程透明度)。因此,成型机工具接口的夹紧技术是理想的信息来源。如上所述,通过分析选定的传感器数据,技术相关的重要信息,例压力过程中的变化,可以与生产并行记录并在PLC中进行进一步处理。通过这种方式,可以将数字过程数据有效地用于系统控制。

因此,智能工具夹具“Tool Assist”的测试和使用是成型技术产品智能化的一个范例,它让生产效率和透明度的不断提高。简而言之,智能夹紧技术确保并提高了生产率。

热点文章

-

西门子加速推动工业 AI 革命

2026-01-23

-

看得见的未来:2026年AI数据中心的革新之路

2026-01-23

-

费斯托丨告别空间焦虑! CTED多协议紧凑型接口在方寸之间将性能拉满

2026-01-27

-

亚信科技、ABB机器人联合成立“具身智能实验室”,共筑Physical AI新范式!

2026-01-26

-

菱领低压电器控制家族全面上市,精准赋能中国OEM智造

2026-01-26

-

Lenze伦茨丨您设备的软件智囊团!加速工程设计,扩展设备能力,灵活应对多样化生产

2026-01-27

-

SMC流量传感器丨多流体适配,高量程比100:1,精准尽在掌握!

2026-01-27

-

解锁AI落地深水区:红帽开源生态赋能企业数字化跃迁 ——2025红帽论坛重磅发布车用OS

10月31日,以 “解锁・下一步” 为主题的2025红帽论坛暨媒体沟通会在北京JW万豪酒店盛大召开。红帽通过核心主旨演讲、重磅新品发布、权威报告解读及高层对话,全方位展现了其以开源技术破解行业痛点、引领企业数字化转型的实力与愿景,为 AI 时代的企业创新注入强劲动力。

作者:何发

-

敏捷创新 “中国加速2.0”

-

赋心智 启新程 | 访埃夫特董事长兼总经理游玮博士

-

【MM时光机】2024年度精彩瞬间大盘点 杂志篇

-

施耐德电气亮相CeMAT ASIA 为智能物流多维赋能

-

探索智能未来的下一步 ——第12届中国硬科技产业链创新趋势峰会暨百家媒体论坛成功举办

评论

加载更多