海科特数控镗杆的应用

金属加工在很多方面要求很苛刻,对工件内部部位的加工更是一项特殊挑战。想要精密、经济地完成这些加工,使用带数控镗杆的卧式加工中心是一个不错的选择,例如海科特紧凑型或大型机床系列。

如何以经济和技术上最优的方式加工建筑和农用车辆中的大型变速箱壳体、风力涡轮机中的行星齿轮架或者化工业用的大型流体?特别是必须在工件内部较深位置加工高精度孔、轴承座和类似元件时。

这种工件首先要在相应的大型加工中心上进行初步加工,其次换到镗铣床上对内部部位进一步加工,但随之而来的是机床更换、时间损失以及由于重复装夹误差导致的精度损失。

用户还可以选择使用加工中心进行整体加工,这样可以避免更换机床带来的负面影响。不过,所用机床必须配备长刀具,以到达工件中较深的待加工位置。这种方案的成本也不菲,并且通常伴随着加工结果不稳定以及产量有限等问题。

除上述两种方案外,用户还可以选择配备数控镗杆主轴的加工中心。这种机床可以采用较短的标准刀具加工较深的表面和深孔,从而节省刀具成本。极度平稳的运行还能延长刀具寿命,并提高表面质量。与使用长刀具相比,镗杆解决方案能够实现更高的加工效率和工艺可靠性。

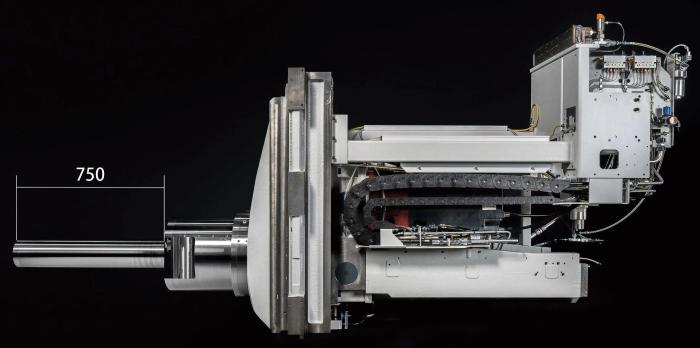

图1 海科特紧凑型加工中心

多年的镗杆制造经验

斯达拉格集团旗下的海科特凯姆尼茨工厂可提供配备这种镗杆功能的加工中心。测试车间主管Klaus Frost表示:“我们在20世纪90年代中期开发出第一款镗杆,这款镗杆的直径为125 mm,延伸行程为500 mm,专门用于拖拉机行业的变速箱壳体制造,并且很快向制造商证明了其价值。凭借这款镗杆,他们能够以超高质量加工轴承孔,其结果是以往常规刀具所无法比拟的,并且还能实现大规模生产。”

海科特的开发人员从中意识到了这种全封闭式铣削中心的潜力。最初,他们为海科特CWK1000至1600系列(原大型加工中心,21世纪初升级到海科特大型Athletic HEC 1000至1800系列)开发了125 mm镗杆,随着海科特 Athletic HEC 500至 800紧凑型机床的开发,用户希望这些较小的加工中心也能提供镗杆功能。海科特很快对此做出响应:从2008年开始,125 mm镗杆作为选项被纳入此类紧凑型加工中心。

随着对风力涡轮机变速箱壳体在尺寸提升上的需求不断增长,制造商们表示希望能获得更强劲、延伸行程更大的镗杆,2004年问世的150 mm镗杆满足了这一需求。该镗杆可以延伸750 mm,使刀具超过托盘边缘进入工件。事实证明,这一型号非常成功,并在随后几年中得到不断改进。例如,通过加厚侧壁和水冷电机使主轴功率提高到82 kW。由于采用了内部和外部冷却,转速最高能达到5000 r/min。125 mm镗杆配置了水冷电机后,功率提高到53 kW,转速提高到4000 r/min。

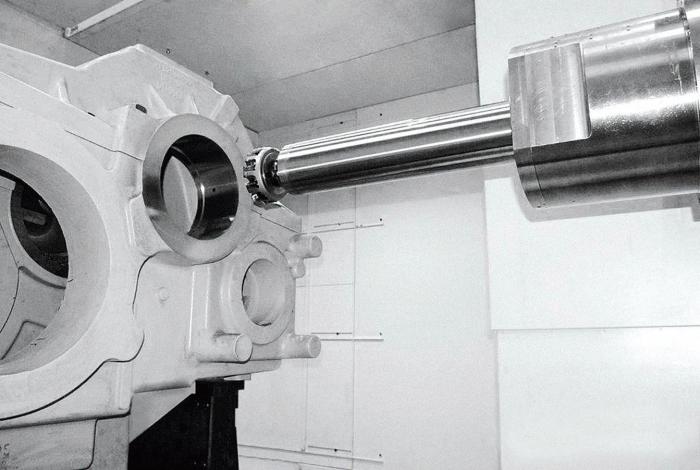

图2 经典应用:加工斜齿轮箱壳体的轴承表面

在重型加工中的成功应用

应用技术专家兼报价项目经理 Eckardt Vogel 解释说,大型齿轮制造至今仍然是一个重要的应用领域。他们的镗杆加工中心用于拖拉机/农用拖拉机和其他农用车辆中的经典变速箱、建筑机械中的分级式变速箱以及风力涡轮机中的行星齿轮架和传统变速箱。除此之外,还为流程工业中的混合设备和化工工业中的流动体提供齿轮箱,并且还在电气工程领域开发了一个利基应用,包括根据发电行业的要求,加工重型电机的定子壳体。在大部分情况下,涉及各类铸铁以及高合金钢的重型加工。

镗杆技术的成功基于这样一个事实:无论在经济上还是技术上,海科特几乎没有竞争对手。Eckardt Vogel 详细解释了不带镗杆的加工中心的问题:“为了加工变速箱壳体的内部区域,需要使用较长的刀具,而这些刀具往往会产生强烈的振动。它们必须具有减振性能,精确平衡,并经过各种改进,才能达到可接受的同轴度。另外,更长的刀库和换刀装置也会存在问题。这是因为具有400 mm长轴的刀具非常重,并且会产生很大的倾覆扭矩。这意味着加工区域内必须安装一个刀具抓取解决方案。这也不是我们想要的,应用技术专家清楚这一点:不仅如此,用户最终需要的刀具绝对不止一把,每个深度乃至每个附件都需要一把专用刀具。这将对制造以及最终单位成本产生非常不利的影响。”

相比之下,镗杆为用户提供了高度灵活性。在很大程度上,他们可以选择相对经济的标准刀具。这两款海科特镗杆的第二个作用是,由于其滑动导轨的反向间隙较小,因此具有强大的减振效果。这不仅可以提高加工效率,而且提升工艺可靠性,实现更优质的表面质量。

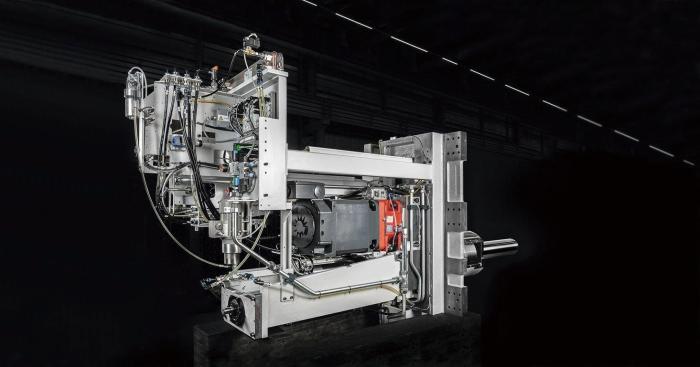

图3 海科特镗杆

精密设计与监控

海科特镗杆的特点与其他标配主轴基本相同。两者都提供 HSK-A100 或 SK50/BT50 刀具接口,还可以面接触连接。镗杆设计有最高 80 bar压力的内冷功能。“这一点很重要,”测试车间经理 Klaus Frost 强调说:“因为在进行内部加工时,冷却液不会从外部供给到刀具的切削刃。”

负责125mm 镗杆的设计师 Beate Göbel解释了进一步的设计细节:“我们通过无侧向力驱动将电机转速和功率传递到镗杆。另外,还在轴承上投入了大量技术力量。比如,125mm 镗杆配有一个直径170mm、终身润滑的角接触球轴承,而150版本则包含一个直径200mm、油/空气润滑的角接触球轴承。我们还为镗杆提供了与其他主轴相同的主轴诊断功能,并在原先的基础上进行了扩展,以纳入其他镗杆专用轴承。”除了轴承之外,他们还对以下情况进行监控:主轴不平衡、加工过程中的振动和冲击。数据存储在评估设备中,可通过评估软件读取和查看。

这一方案存在一定的成本问题。据海科特产品经理 Carsten Bergmann 表示,以海科特 HEC 630为例,镗杆功能会让用户多花费12万欧元以上。不过,他强调说,如果考虑到它所带来的可能性,比如整体加工、刀具成本节省以及在生产力和单位成本方面的优势,那么这笔投资是物有所值的。Carsten Bergmann 满怀信心地说:“我认识的一些客户在一年内就看到了投资镗杆的回报。”

同时,这位产品经理还指出,新的H系列目前正在斯达拉格的凯姆尼茨工厂进行升级,包括海科特H95和H105这两个新型号,将为更多用户创造经济效益。

热点文章

-

西门子加速推动工业 AI 革命

2026-01-23

-

看得见的未来:2026年AI数据中心的革新之路

2026-01-23

-

费斯托丨告别空间焦虑! CTED多协议紧凑型接口在方寸之间将性能拉满

2026-01-27

-

亚信科技、ABB机器人联合成立“具身智能实验室”,共筑Physical AI新范式!

2026-01-26

-

菱领低压电器控制家族全面上市,精准赋能中国OEM智造

2026-01-26

-

Lenze伦茨丨您设备的软件智囊团!加速工程设计,扩展设备能力,灵活应对多样化生产

2026-01-27

-

SMC流量传感器丨多流体适配,高量程比100:1,精准尽在掌握!

2026-01-27

-

解锁AI落地深水区:红帽开源生态赋能企业数字化跃迁 ——2025红帽论坛重磅发布车用OS

10月31日,以 “解锁・下一步” 为主题的2025红帽论坛暨媒体沟通会在北京JW万豪酒店盛大召开。红帽通过核心主旨演讲、重磅新品发布、权威报告解读及高层对话,全方位展现了其以开源技术破解行业痛点、引领企业数字化转型的实力与愿景,为 AI 时代的企业创新注入强劲动力。

作者:何发

-

敏捷创新 “中国加速2.0”

-

赋心智 启新程 | 访埃夫特董事长兼总经理游玮博士

-

【MM时光机】2024年度精彩瞬间大盘点 杂志篇

-

施耐德电气亮相CeMAT ASIA 为智能物流多维赋能

-

探索智能未来的下一步 ——第12届中国硬科技产业链创新趋势峰会暨百家媒体论坛成功举办

评论

加载更多