IMAO今尾丨能发挥出5轴加工设备自身最大能力的夹具

近年,在切削加工中对于复杂形状的工件及高精度的加工需求愈发常见。为了对应加工的需求,越来越多的企业也开始逐步导入5轴加工中心。同步5轴加工既能对应复杂形状的工件加工,又能实现集成加工工序、减少加工工序及换工序时的准备工作,从而实现同一工序中加工数增加,最终提高整体的加工精度。在实现提高加工效率的同时保证加工的品质,活用5轴加工中心能明显改善劳动力不足等问题。然而,导入5轴加工中心时,势必会同时出现各种问题。例如5轴加工中心相比3轴加工中心而言,价格更高,程序设计及使用上,也必须对相关人员进行培训,此间也会产生各种费用。所以,目前广泛关注的问题就是如何有效活用5轴加工中心。

对于5轴加工中夹具的使用,最重要的就是考虑以下几点因素。“如何尽可能减少与切削工具的干涉”以及“如何提高生产效率”、“主轴的多方向接近性”、“多品种小批量生产的对应”、“能承受切削负荷的夹紧力及刚性”。以此为基础,介绍几款具有以上特点的夹具。

夹具的功能与特点

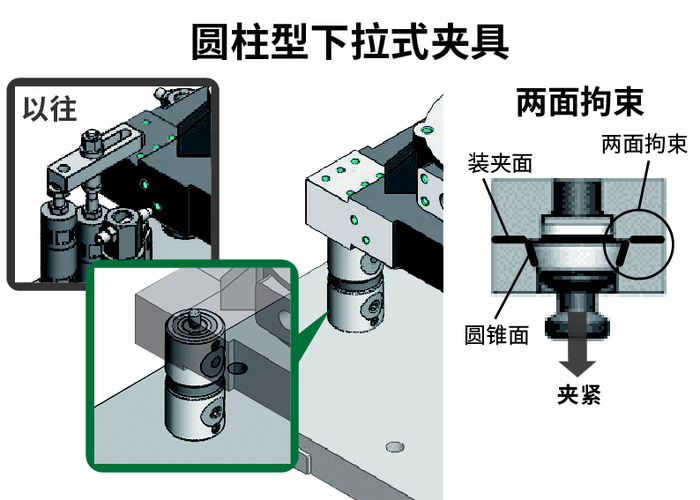

1:下拉形式的夹具:“圆柱型下拉式夹具”

“圆柱型下拉式夹具”的特点就是从工件下方拉紧并固定住工件。工件的夹紧与定位同步完成,实现一次装夹加工多个面。工件定位通过锥面的两面拘束原理,实现5μm的重复定位精度。并通过高达25kN的夹紧力下拉工件,结合两面拘束的定位,实现“不偏移”“无抖动”,是一款高刚性夹具。

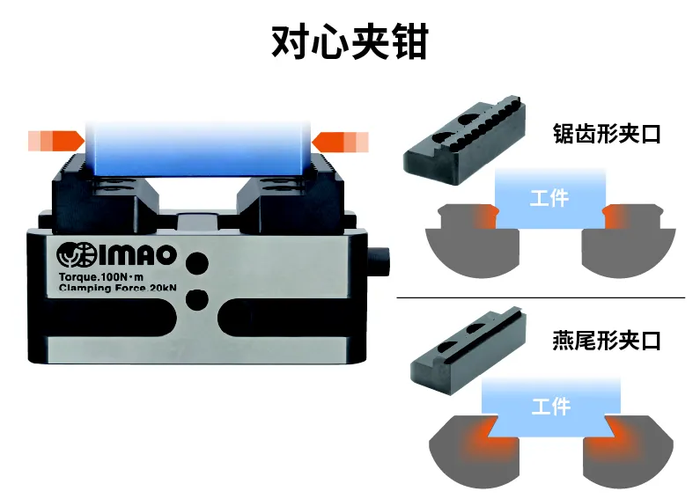

2:一体成型加工用:“对心夹钳”

对心夹钳是一款夹紧方材的底部,一次装夹完成工件加工的切削用夹具。夹口通过对心机构,工件装夹时的中心始终能保持在同一位置,可均匀地加工工件。夹口有2种类型。锯齿形夹口可以通过20kN的夹紧力,直接咬合嵌入工件内,发挥其强大夹紧力的作用。燕尾形夹口需对工件进行燕尾槽加工,夹紧可通过燕尾形状同步产生一个向下的力,强有力地固定住工件。两种形式的夹口皆是仅需少量的加工余料就能完成高切削负荷的加工。

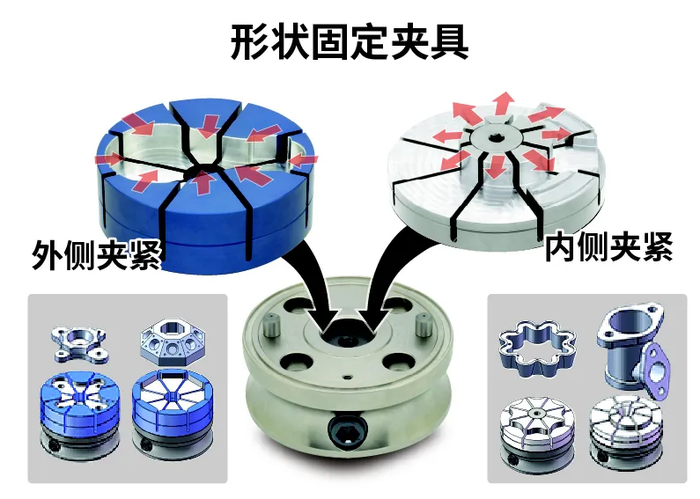

3:外形·内形夹具:“形状固定夹具”

形状固定夹具是一款夹口可自行加工的夹具。夹口根据工件的形状进行仿形加工后再使用。夹口分为“外形固定”、“内径固定”两种类,不仅可以从工件外侧进行夹紧,还能从工件内径进行夹紧。8等分的夹口可以从各个方向承受加工负载,仅需少量的夹持区域就能实现加工。此外,本体是袖珍型圆柱形状,主轴能更好地接近工件,并且可以通过更换夹口,应对各种各样的工件,无需每次更换加工工件就重新设计、制作工装。在多品种少批量以及试加工领域有广泛的应用。

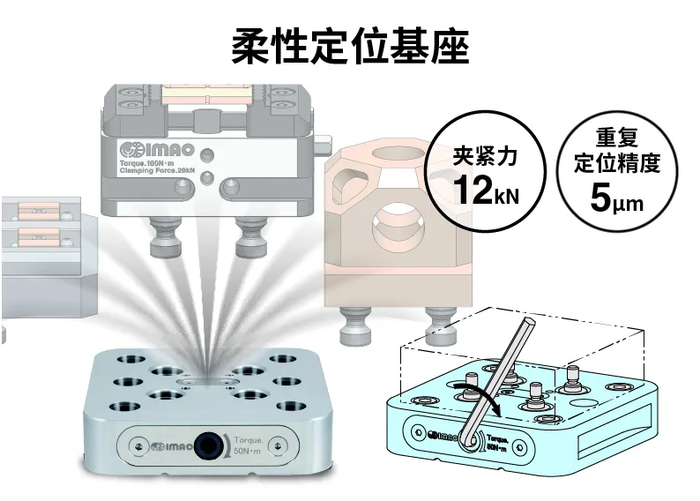

4:工装快换元件:“柔性定位基座”

柔性定位基座是仅需操作1处就能完成固定的工装快换系统。用扳手旋转约3圈,就能同时夹紧4处拉钉。拥有5μm的重复定位精度的同时,能保持12kN的高刚性夹紧力。无需在加工中心内再次进行定芯作业,达到提高机床运转效率的效果。除了快速更换工装以外,也可在工件底部安装拉钉,这样工件的快速更换也能快速实现,缩短准备时间。

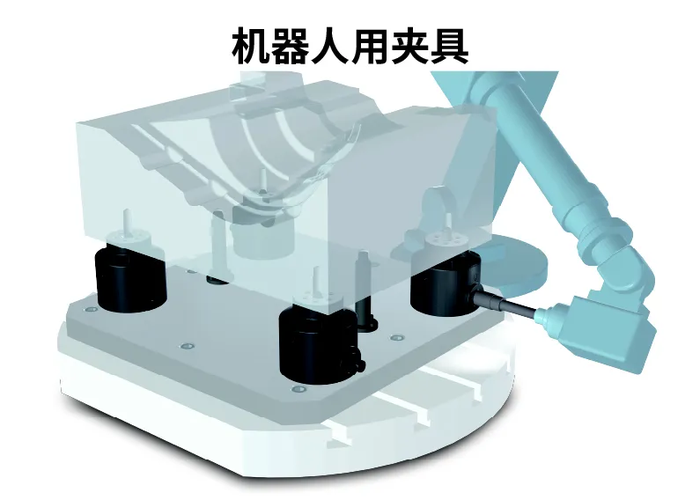

5:自动化夹具:“机器人用夹具”

机器人用夹具是一种可以通过在机器人手臂上组装螺母拧紧机以达到夹紧和松开目的的夹具,实现工件固定的自动化且节省人力。与传统的液压或气动夹具不同,采用的是更为简单的机械结构,且拥有“无需考虑配管或布线”、“夹具设计→加工开始 准备时间大幅度缩短”、“减少工装制作及维护成本”、“产线变更也变得灵活”等优势。此外,还能手动进行操作,无法使用机器人进行操作时,也能通过人员操作维持产线生产。“机器人用夹具”拥有各种夹紧形式,可根据工件的形状进行工装设计组装。

在弊司生产基地的美浓工厂,已经实行了5轴加工设备对多品种少量的生产。通过利用多托盘设备,在每个托盘上搭载了“柔性定位基座”。在设备外设置了机外预备站,在预备站进行工件的装拆工作。通过“柔性定位基座”实现的机外装夹,大幅度提高了设备的运转效率,缩短了停机时间。同时也使用了“圆柱型下拉式夹具”、“对心夹钳”、“形状固定夹具”。通过集成工序,实现了减少工序数量。“柔性定位基座”的通用性,让整体工装数量得到一定程度缩减,同时减轻操作负担,可以实现减少操作员。整体生产效率可提高约30%。除以上产品外,弊司还有各种类型的产品应用实例,可在官方网站查看相关信息。

伴随着5轴加工设备的普及,围绕着机械加工的工作方式也慢慢地发生着巨大的变化。特别是多品种少批量的生产环境中,通过使用能发挥5轴加工设备优势的夹具,可无需考虑夹具与工具间的干涉,从而减少了定中心作业等附带工作。因此,对许多企业面临的人员短缺、技术传承等问题也能得到相应解决。为了能更好地发挥5轴加工设备的优势,弊司也将持续开发、推出相应标准夹具,以求为广大机加工业内的用户解决加工问题。

文章来源: IMAO今尾

图片来源: IMAO今尾

转载平台:微信公众号

责任编辑:朱晓裔

审 核 人:李峥

热点文章

-

以“稳”为基,以“快”制胜:威图助力兰剑智能打造全球化智慧物流系统

2026-02-05

-

皮尔磁:从标准到实践的计算桥梁

2026-02-05

-

ABB与浪潮通信达成战略合作,携手推进电力与算力新发展

2026-02-03

-

【威刚工控】U-DIMM DDR4系列在固晶机上的应用

2026-02-03

-

新品速递 | 菲尼克斯电气无线供电和通讯双款齐发,解锁工业“无线”可能

2026-02-05

-

【PTC】ams OSRAM:通过统一的需求与测试管理应对复杂产品开发挑战

2026-02-05

-

应用案例 | 倍福基于 PC 的控制技术助力提升电动汽车扁线电机生产效率

2026-02-04

-

解锁AI落地深水区:红帽开源生态赋能企业数字化跃迁 ——2025红帽论坛重磅发布车用OS

10月31日,以 “解锁・下一步” 为主题的2025红帽论坛暨媒体沟通会在北京JW万豪酒店盛大召开。红帽通过核心主旨演讲、重磅新品发布、权威报告解读及高层对话,全方位展现了其以开源技术破解行业痛点、引领企业数字化转型的实力与愿景,为 AI 时代的企业创新注入强劲动力。

作者:何发

-

敏捷创新 “中国加速2.0”

-

赋心智 启新程 | 访埃夫特董事长兼总经理游玮博士

-

【MM时光机】2024年度精彩瞬间大盘点 杂志篇

-

施耐德电气亮相CeMAT ASIA 为智能物流多维赋能

-

探索智能未来的下一步 ——第12届中国硬科技产业链创新趋势峰会暨百家媒体论坛成功举办

评论

加载更多