上海振华重工电气:岸桥大梁深窄空间内部焊缝智能焊接机器人工作站

金手指奖•2018年中国国际机器人年度评选——智能集成奖申报

焊接工作站

项目名称:岸桥大梁深窄空间内部焊缝智能焊接机器人工作站

企业名称:上海振华重工电气有限公司 SHANGHAI ZPMC ELECTRIC COMPANY LIMITED

项目实施时间:2017年6-2018年5月

用户企业:上海振华重工(集团)股份公司长兴分公司,Shanghai Zhenhua Heavy Industries Co.,Ltd (ZPMC)

自主开发参数化编程系统

创新应用

本项目所针对的产品为岸边起重机大梁,设备研制用于焊接起重机大梁的内部主要焊缝。大梁结构为长80m左右、宽1m、高2-2.4m,由两片腹板、底板和30-40块中间隔板组成的狭窄半封闭深空间结构,对于这样的结构焊接的最大挑战在于焊接设备的姿态柔性化及高效稳定的外部传感能力,同时由于产品结构长达几十米,设备运行稳定性及控制程序的高效性亦是充满挑战。为此我们从设备柔性化和非标工件标准化特征抽取的角度对解决方案进行探索。并成功研制出岸桥大梁深窄空间内部焊缝智能焊接机器人工作站,该工作站成功运用于生产,与传统人工钻进箱体焊接相比,提高生产效率30%,大幅减少人工40%,焊材节约20%以上,产品质量一次成型合格率高达98%以上,单台设备为客户年节约生产成本近百万元。

图1 岸桥

具体开发应用如下:

首先针对大梁结构特征,对结构进行梳理,将大梁产品进行关键特征提取,进行非标准产品的标准化针对大梁项目的特征结构开发一套适用于大多数在制项目的快速编程技术,减少人工操作,从而避免设备的人员依赖和人工增加,同时减少人工操作导致的设备功能不稳定。

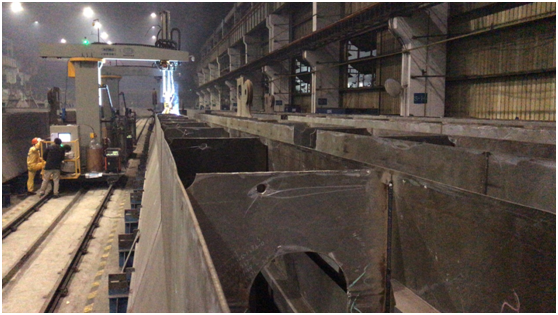

图2 大梁部件

图3 岸桥大梁深窄空间内部焊缝智能焊接机器人工作站焊接情况

结合大梁项目典型特征,进行方案布局和设备研制,包括采用小型机器人实现空间的柔性姿态转换进而实现较高的焊接可达率,增加外部轴功能,提升设备行程范围,包括长度方向全覆盖和高度方向的绝大多数兼容。采用外部轴驱动的方式延长工作站的有效工作区域轨道长160m,避免焊缝焊接中断带来的焊接质量不良问题。

采用机器人焊接所要克服的主要工艺问题是立焊,采用特殊的焊接电源并结合机器人摆动功能,实现焊缝立项跟踪,确保焊接质量,采用激光寻位的方式消除工件装配不一致带来的装配误差问题,并利用实时监控传感器,捕获焊接过程的实时电流电压,实现工艺追溯功能。利用压力传感器检测气体流量,保证焊接过程不出现大范围的因保护气体不足而引发的不可见的大范围焊接缺陷。

图4 内部焊接情况

在确保如上问题得以妥善解决的同时,结合用户制造转型升级要求,在设备上开展信息化监控和视频监控,实时收集设备运行信息,进行设备故障管理,实现远程操作,做到精益化生产。

该套设备的创新点在于:

(1)首次采用小型6轴机器人(臂展700mm)结合外部轴实现大范围深窄空间机器人的智能焊接;

(2)首次开发出由构件特征参数驱动的快速编程系统,免去现场重复示教编程工作,大大提高生产效率,减少设备用工培训成本;

(3)通过模块化编程思想结合最优路径规划策略,突破狭窄空间姿态受限技术难题,实现焊接顺序定制化编辑,满足生产工艺的柔性需要;

(4)将质量监控系统、生产管理系统进行有效的统一,首次在单机工作站上实现精益生产的数字化现场管理;

(5)通过自主研发的多维寻位技术,实现大型构件空间位置自动识别和窄空间焊缝位置的精确定位,大幅提升设备智能化感知能力。

行业价值

重工领域智能制造应用推广相比汽车行业难度较大,重工产品的装配误差、加工误差和位置误差难以达到汽车领域或者轻工领域精度,因此重工领域焊接工作站系统集成的难点在于适应现场出现的各种复杂状况,要求设备具有更好的适应性和设备稳定性。

本项目所集成的岸桥大梁深窄空间内部焊缝智能焊接机器人工作站,无论从工作站结构形式还是设备选型、以及大型构件编程效率问题的解决思路上都是对重工焊接自动化提升的一次非常有参考意义的探索。并且在形成解决方案的过程中,创新引入多项精益思想集成技术将为类似行业应用提供启发思路,对于重型构件焊接制造自动化具有很好的示范效应。

获取更多评论