SIMATIC WinCC 助力设备维护管理

早期的SCADA着眼于对现场生产设备进行实时、有效地监视和控制。近年来,随着“数字化、智能化”等话题的兴起,OT与IT日渐融合,作为“数据集散中心”的SCADA在其中扮演了越来越重要的角色,其功能亦有向IT层、管理层扩展延伸的趋势。本文以设备管理为例:要实现“设备高效”,就必须“管之有道”,来自设备本身控制系统的数据支撑将是必不可少的,提高设备效能的两个关键在于降低平时停机时间(MDT)和提高平均无故障时间(MTBF)。通常,设备维护可大致可分为三个层次:纠正性维护、预防性维护和预测性维护。

对于纠正性维护,工厂经常面临的困境是:出现故障后,缺乏有效的手段快速识别故障原因和定位故障,结果造成设备长时间停机。SIMATIC WinCC作为西门子全集成自动化(TIA)理念下的核心软件之一,通过与PLC控制系统的集成,为用户提供强大、高效的系统诊断和过程诊断功能。如:某个远程I/O站点的一个模拟量模块出现了系统故障,可能造成整个庞大复杂的控制系统停运,维护人员只需在SIMATIC WinCC的客户端,甚至手机上查看,就能知道是哪个模块出现问题,无需挨个打开电控柜。

对于过程故障,SIMATIC WinCC不但能识别故障现象,也有能力识别真正的原因。如:按下水泵的起动按钮,现象是水泵并没有起动起来,真正的故障原因可能是因为前端的电动阀出现机械故障,未能打开到位,不满足水泵的起动条件,而不是水泵本身出现故障。总之,SIMATIC WinCC可以有效地帮助用户缩短故障排查的时间,提高纠正性维护的效率,这也使得SIMATIC WinCC相比其他SCADA软件具有无可比拟的优势。

为了避免非计划停机,很多工厂都有预防性的维护保养,但大多数由于条件所限,也只是简单地基于固定时间间隔来执行,如每个季度的第1天全厂停厂检修。但是,当生产有高峰低谷时,这种维护计划就无法动态地适应生产状态,可能造成维护不足或保养过度。SIMATIC WinCC的PM-MAINT设备管理选件,可以根据预定义的设备运转时间周期和负荷自动触发维护请求,如:压机累计工作1000 h,需要更换润滑油,或累计生产了10万个工件后,需要更换模具,都会自动的创建维护工单。工单可以关联设备信息,包括:设备名称、固资号、设备生产商和设备供应商等信息;关联维护人员信息,包括:人员资质、资格、隶属部门和人员工时成本等。关联材料、工具和备件信息,包括:材料分组、类型和材料成本等;关联设备文档库,包括:拆装指导视频、设计图纸和使用手册等。

维护的工作流程也变得系统化,各环节在平台上都可以跟踪追溯。当相关维护人员接收到维护请求后即可在平台上计划维护时间、开始维护、结束维护与维护反馈录入等相关操作,最终由管理人员确认维护效果后完成维护过程,自动生成完整的维护报告,包括各环节的时间节点、材料成本及工时成本等。

维护流程中产生的数据都存储在后台的数据库中,可用于后期的数据分析,如:多名工程师都对同一台设备做过维护,可得知谁的效率最高,成本最低,可以优化排班计划。

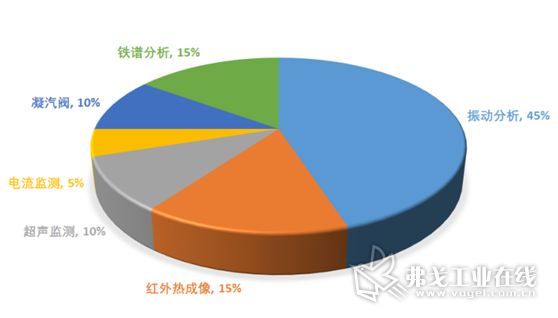

图1 预防性监测措施分布图

预测性维护立足于“状态监测”,强调的是“故障诊断”,是指不定期或连续地对现场设备的健康状况进行状态监测,根据其结果,查明设备有无状态异常或故障趋势,再采取有针对性的预维护。实施预测性维护可以采用多种方式比如:红外热成像、超声监测、铁谱分析、设备电流监测及振动分析等,但是各种技术对维护改进的比重是不一样的,从下图可见振动分析占了相当大的比重。

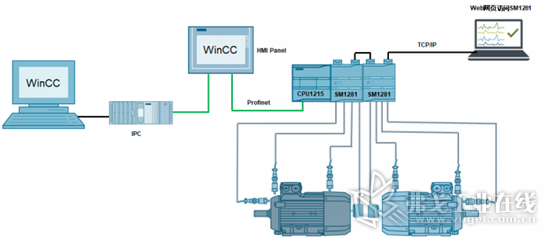

西门子提供的SIPLUS CMS系列就是专门应用于振动分析的产品。以SIPLUS CMS1200产品为例,由SM1281与西门子S7-1200系列PLC组成,可进行基于特征值的诊断、频率选择性诊断。通过S7-1200可以将SM1281模块处理后传输过来的数据上传到SIMATIC WinCC中。

图2 振动监测系统架构图

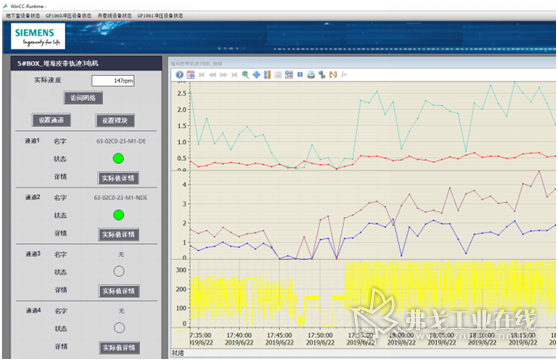

在图2的示例中用户可以通过HMI panel进行本地显示,同时也可以将数据继续远传进到控制室内的SIMATIC WinCC系统,用户通过SIMATIC WinCC可以显示设备的状态信息、振动特征值的趋势、报警信息列表等。这些数据为用户进行设备维护提供数据支持和决策辅助。

图3 WinCC振动监测画面截图

SIMATIC WinCC作为西门子最经典的SCADA软件平台,在其20多年的发展历程中,不断的推陈出新,业已成为SCADA市场的领导者,在数字化浪潮来临之际,也为客户实现透明化的设备维护管理,提供“神助攻”。

热点文章

-

施耐德电气 x 通威农发 | 一袋饲料的“智”造升级,一场数字化升级的深层考验

2026-01-29

-

海尔集团与山东重工签署战略合作协议,新时达助力山东重工智能制造水平提升

2026-01-29

-

igus丨238款chainflex高柔性电缆获干燥无尘室使用认证

2026-01-30

-

智造现场 | 舍弗勒智能装备驱动行业领先的轴承自动化创新产线

2026-01-29

-

共话智能装配与自动化多行业生态圈 | AHTE 2026装配系统集成系列活动

2026-01-29

-

皮尔磁:给你的协作机器人应用来次体检吧!

2026-01-30

-

皮尔磁中国2026合作代理商与经销商公示

2026-01-30

-

解锁AI落地深水区:红帽开源生态赋能企业数字化跃迁 ——2025红帽论坛重磅发布车用OS

10月31日,以 “解锁・下一步” 为主题的2025红帽论坛暨媒体沟通会在北京JW万豪酒店盛大召开。红帽通过核心主旨演讲、重磅新品发布、权威报告解读及高层对话,全方位展现了其以开源技术破解行业痛点、引领企业数字化转型的实力与愿景,为 AI 时代的企业创新注入强劲动力。

作者:何发

-

敏捷创新 “中国加速2.0”

-

赋心智 启新程 | 访埃夫特董事长兼总经理游玮博士

-

【MM时光机】2024年度精彩瞬间大盘点 杂志篇

-

施耐德电气亮相CeMAT ASIA 为智能物流多维赋能

-

探索智能未来的下一步 ——第12届中国硬科技产业链创新趋势峰会暨百家媒体论坛成功举办

评论

加载更多