智造家IMEfuture携“透明工厂”方案助力铭洋自动化数字化升级

沧州铭洋自动化技术有限公司(简称铭洋自动化)成立于2009年,经过十多年的积累与发展,已成长为一家集研发、生产、制造、销售一体的高科技企业。公司与天津大学合作,成立智能装备研发中心,联合多家包装机械制造企业成立河北省包装机械产业技术创新战略联盟,依托产业龙头企业成立河北省包装机械产业技术研究院,全力提升包装产业智能化水平和竞争力。

用户痛点

1. 依赖人工进行生产管理弊端多,影响生产节奏:

a) 计划人员填写纸质作业工单,派发至车间作业人员,作业人员手工填写报工记录,并将报工记录传递至检验员、仓库。靠手动统计的方式导致车间现场的原始数据无法及时且准确反馈,不仅费时费力,而且发现问题不能及时跟进解决,容易出现生产停止等意外,影响交期。

2. 生产和管理数据没有有效打通,部门协同效率低:

a) ERP系统与车间生产脱节,员工通过邮件、电话传递信息无法有效形成信息共享;

b) 材料、工艺、设备各个部门沟通效率低,投产前往往存在设计图未完成、材料不足、工艺路线未完成等情况,造成产品正式开始加工前置周期长。

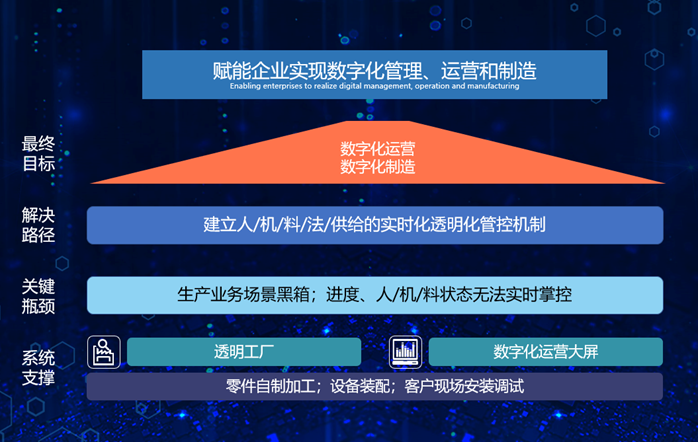

解决方案

解决痛点,“痛”则通,智造家以生产制造执行管理为核心,将生产执行管控、现场可视化等功能模块与设备联网数据采集整合,打造一体化的制造运营数字化管理平台,对制造环节进行全过程闭环管控。

1. 高效的数据集成,提升工作效率

a) 通过透明工厂平台与客户ERP系统集成,自动对接计划、质量、工艺、物流仓储等相关数据,利用5G通信技术实现数据集成,实时共享端到端数据,为生产及相应部门提供了有效的数据支撑,也从根本上解决了传统作业导致效率低下、数据依靠员工的手工统计和部门领导的事后加工,问题暴露滞后、处理延迟,无法准确追溯等痛点,在零部件生产和现场装配调试阶段均可查看工作进度,有效把控交付周期,同时也缩短了项目回款周期。

2. 建立实时化、透明化管控机制

a) 通过透明工厂有效整合资源,建立统一的数据化标准模型,打通从设计至生产各个环节的数据对接。以精准的数据为各部门工作配合提供有利支撑,以规范的流程管理优化企业生产效率,改善用户投产前置周期长的问题。

b) 此外消除信息孤岛,实现设备互联,将每道工序、工位的运行情况、产能产量、标准工时等信息进行实时收集和系统整理,实时监控产品加工进度,准确记录生产中每道工序工位的完成、返修、不合格品情况,汇总至云平台进行大数据分析,并产出报表,反馈给生产管理人员和现场员工,通过系统实时透明准确的数据,助力生产管理人员进一步提高在制品的管理水平和工作效率。

项目成效

项目实施之后生产管理有了明显改善,准时交货率从实施前的85%提升到98%,生产前置周期也从原先的1周左右缩短到3天,提升了市场竞争力。此外,原先生产过程中的人员报工统计,订单加工进度查询,人员绩效统计,生产统计等管理统计工作需要手工统计,不仅滞后还有可能出错,实施之后透明工厂可以实时统计这些数据,并且展现在车间现场的大屏看板上。

客户感言

铭洋方面表示:“使用透明工厂以后,大家的任务更清晰,配合也更默契,部门之间协同效率提升了。每天不用再生成大量的纸质单据,只需轻松一点,数据就自动同步,节省了手工抄写、核算的精力,也杜绝了资源浪费。最重要的是报表出来以后能帮助我们更好的追溯,快速确定问题点并及时改善。”

热点文章

-

精度提升60%,效率翻6倍 | 新时达五轴水刀打磨解决方案重塑3C行业效率标杆

2026-01-28

-

新品来袭 | FANUC超高速SCARA SR-9iA/R赋能光伏智造新高度

2026-01-28

-

倍福应用案例 | EPX 系列 EtherCAT 端子盒在喷涂机器人领域的应用

2026-01-28

-

施耐德电气 x 通威农发 | 一袋饲料的“智”造升级,一场数字化升级的深层考验

2026-01-29

-

海尔集团与山东重工签署战略合作协议,新时达助力山东重工智能制造水平提升

2026-01-29

-

智造现场 | 舍弗勒智能装备驱动行业领先的轴承自动化创新产线

2026-01-29

-

共话智能装配与自动化多行业生态圈 | AHTE 2026装配系统集成系列活动

2026-01-29

-

解锁AI落地深水区:红帽开源生态赋能企业数字化跃迁 ——2025红帽论坛重磅发布车用OS

10月31日,以 “解锁・下一步” 为主题的2025红帽论坛暨媒体沟通会在北京JW万豪酒店盛大召开。红帽通过核心主旨演讲、重磅新品发布、权威报告解读及高层对话,全方位展现了其以开源技术破解行业痛点、引领企业数字化转型的实力与愿景,为 AI 时代的企业创新注入强劲动力。

作者:何发

-

敏捷创新 “中国加速2.0”

-

赋心智 启新程 | 访埃夫特董事长兼总经理游玮博士

-

【MM时光机】2024年度精彩瞬间大盘点 杂志篇

-

施耐德电气亮相CeMAT ASIA 为智能物流多维赋能

-

探索智能未来的下一步 ——第12届中国硬科技产业链创新趋势峰会暨百家媒体论坛成功举办

评论

加载更多