双通道使传感器满足工业4.0的要求

工业4.0或者工业物联网主要关注的是跨所有系统边界、直至云端的数据和数据交换的标准化。大多数数据都是传感器采集到的;而传感器的主要任务就是捕捉过程参数,并通过接口将采集到的数据传输给接收数据的系统。这些过程参数就是解决实际自动化任务的原始数据。

不同的传感器会产生不同数量的数据。这时,使用的接口是能够最佳的传输这些数据的接口:IO-Link接口——一种用于传递过程值、状态值和故障诊断等二进制开关信息的接口,具有实时传输能力的现场总线接口,适用于较复杂的传感器,具有更高的功能性。

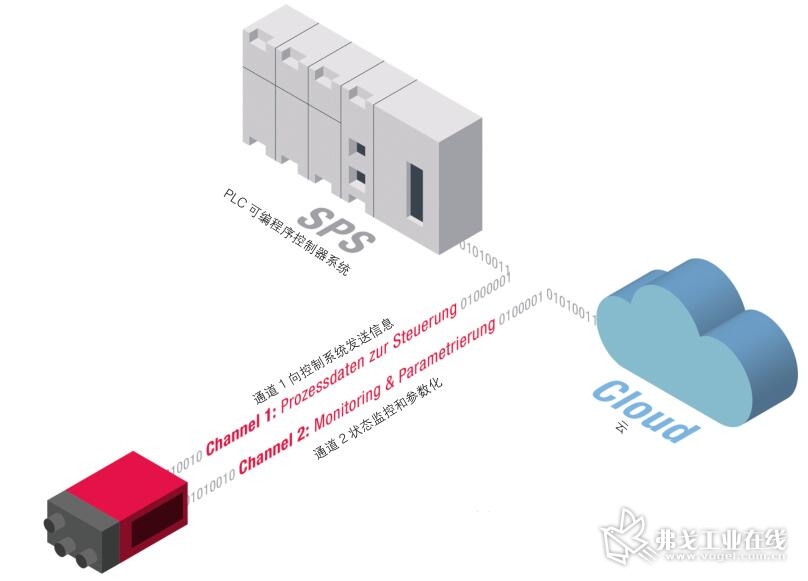

图1 双通道解决方案为传感器提供了两条数据信息传输渠道,可以完成不同的数据、信息传输任务

在提出工业4.0之后有出现了一些新的要求;例如:状态监控正日益成为人们关注的焦点。而状态监控所需的数据往往不是自动化任务所必须的数据,但却能帮助用户指定可预测的预防性维护保养计划,提高生产设备的可用性。全新的工业4.0应用要求不同来源的数据都汇总到一点:例如汇总到云中。这就要求增加一个通信渠道。

适合于不同任务的双通道传感器

Leuze公司采用双通道原理研发生产了支持不同通信特性的传感器。当传感器通过第一条通信通道向过程控制系统传输实时数据、信息时,传感器的第二条通信通道传送的则是监控信息、机床设备的故障信息和机床分析数据。不管传感器的复杂程度如何,凡是带接口的传感器都用这一原理。

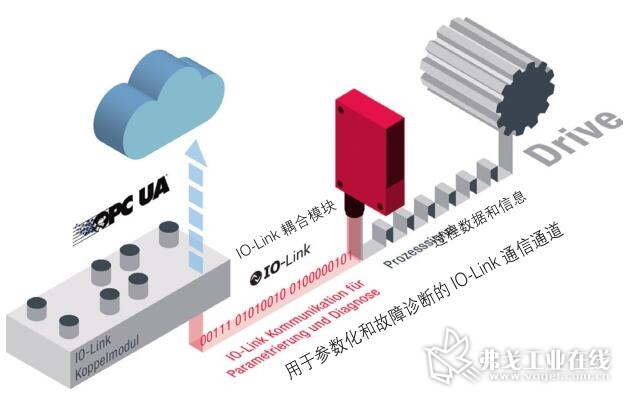

以快速包装设备中使用的KRT 18B色标传感器为例,它的任务就是精确的确定切割标记的位置;因为包装设备的包装质量与开关量输出的实时能力有关。因此,这一开关量要占用一个通信通道直接发送给执行机构。为了仍然能够执行状态监控、分析机床设备的工作情况,色标传感器还有一条IO-Link接口的通信通道。这就可以监控过程参数、确定功能储备和进行参数化。

在工业物联网IIoT和工业4.0的框架内,像监控数据和参数化的数据等应尽可能的从一个地方提供给全球的任何一家自动化技术公司使用,即所谓的远程故障诊断。通常情况下这都是通过云平台方案来完成的。如果上面介绍的例子也要做到这一切,则需要具有以太网接口和OPC-UA通信技术协议的IO-Link耦合模块,不再只是与PLC的IO-Link连接。而与云的连接则可以使用像IoT Edge这样的网关设备来实现。

图2 双通道和IIoT工业物联网/工业4.0中的二进制开关控制传感器

在全球范围内提供传感器数据

Leuze公司也为集成有现场总线接口的复杂传感器提供双通道解决方案。例如BCL 348i型条码扫描仪就具有Profinet现场总线的接口。利用这一接口可以从控制系统中获取过程参数、报警信息、详细的状态信息和故障诊断信息以及扫描仪的参数。如果这些监控信息可以在全球的任何地方使用,则扫描仪的传感器就要通过OPC-UA通信技术协议的工业以太网接口发送数据、信息。通过云平台或者通过IoT Edge网关,可以将这些数据、信息传送到移动终端的云应用程序中,供移动终端设备持有者使用。

某些工作情况下要求传感器具有在全球范围内用标准化的格式发送数据、信息的能力。通常情况下要分清楚到底是哪些信息、数据需要实时发送出去。利用双通道技术解决方案就可以将数据分开来使用了。用通道1发送有实时要求的数据,用通道2发送过程监控和参数化所需的数据、信息。

二进制开关控制式的传感器传统的IO-Link接口通常不能单独的完成这些任务。在生产过程的控制中,高动态的切换功能提供的是触发信息。尽管如此,例如前面提到的色标传感器也必须在标包装过程中连续的和在线的监控包装过程,评估包装设备的污垢积存程度,以便及早的发现与标准状态的差异。这时,双通道就能提供有力的帮助了。

对于现场总线系统中使用的传感器来讲,至少是在实时以太网中,是具有实时能力、数据监控和参数化能力的。但这种能力只是在本地才有的能力,不是跨地域的全球化能力。而且一般情况下现场总线的传感器不会对采集到的所有数据都进行评估。即使是在这种情况下双通道原理的传感器也是合适的解决方案。

热点文章

-

西门子加速推动工业 AI 革命

2026-01-23

-

看得见的未来:2026年AI数据中心的革新之路

2026-01-23

-

费斯托丨告别空间焦虑! CTED多协议紧凑型接口在方寸之间将性能拉满

2026-01-27

-

亚信科技、ABB机器人联合成立“具身智能实验室”,共筑Physical AI新范式!

2026-01-26

-

菱领低压电器控制家族全面上市,精准赋能中国OEM智造

2026-01-26

-

Lenze伦茨丨您设备的软件智囊团!加速工程设计,扩展设备能力,灵活应对多样化生产

2026-01-27

-

SMC流量传感器丨多流体适配,高量程比100:1,精准尽在掌握!

2026-01-27

-

解锁AI落地深水区:红帽开源生态赋能企业数字化跃迁 ——2025红帽论坛重磅发布车用OS

10月31日,以 “解锁・下一步” 为主题的2025红帽论坛暨媒体沟通会在北京JW万豪酒店盛大召开。红帽通过核心主旨演讲、重磅新品发布、权威报告解读及高层对话,全方位展现了其以开源技术破解行业痛点、引领企业数字化转型的实力与愿景,为 AI 时代的企业创新注入强劲动力。

作者:何发

-

敏捷创新 “中国加速2.0”

-

赋心智 启新程 | 访埃夫特董事长兼总经理游玮博士

-

【MM时光机】2024年度精彩瞬间大盘点 杂志篇

-

施耐德电气亮相CeMAT ASIA 为智能物流多维赋能

-

探索智能未来的下一步 ——第12届中国硬科技产业链创新趋势峰会暨百家媒体论坛成功举办

评论

加载更多