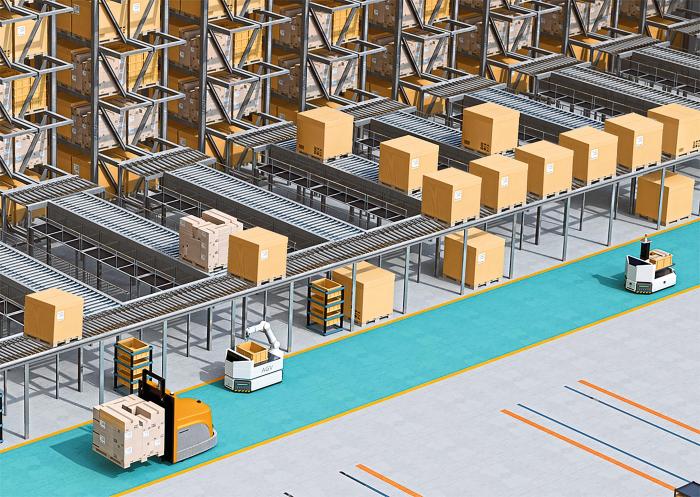

智能驱动器优化物流系统

在传统托盘输送系统中使用智能驱动器是一个节省空间的示例,这种系统组件很少且无需压缩空气

如今简化物料和物流变得日益重要,人们希望输送装置在使用寿命长且降低运行成本的同时实现连续输送,几乎所有行业都是如此,因为手提箱和包裹如同带小零件的存储容器或整个托盘一样都需要通过辊式输送机运输、通过道岔分流或分类。在内部物料运输系统中,可支配性、快捷、灵活性以及通常较小的占地面积都属于最重要的要求,以前常用的解决方案在这些方面已达到它们的极限:

● 通常需要许多不同的组件;

● 往往无法最佳利用安装空间;

● 反应速度大多不尽人意;

● 解决方案只能在有限的范围内扩展。

本文介绍两个实例:一个分拣系统和一个用于托盘运输的辊式输送机,旨在说明使用集成电子控制技术的紧凑型电驱动器会给新系统升级或扩展带来哪些优化潜力。

更好地利用分拣系统的空间

使用分拣道岔或交叉带分拣机时,辊子一直由变频器控制的交流电机通过齿轮箱、齿形带和凸轮来驱动,道岔则由一个气缸驱动。这里需要两个传感器来识别气动装置的终端位置,此外还需要气动控制以及成本相对较高的压缩空气制备和供应。

图1 使用分拣道岔或交叉带分拣机时,智能辊子驱动器直接内置在进料辊中,紧凑型道岔驱动可以装在机架中

使用紧凑型智能电驱动器,可以用更少的组件来完成这一自动化任务,并且完全不需要压缩空气:辊子驱动器直接内置在进料辊中,紧凑型道岔驱动器位于机架中。由于输送带上几乎没有干扰物体,因此可以更好地利用现有空间,输送带可以并排紧靠、上下堆叠或靠近地面放置。

安装也更容易,尤其是因为无需安装压缩空气管路,也无需齿形皮带等机械传动元件,此外只需一个传感器即可识别道岔上的位置,需要时一个驱动器还可以在两个方向上调节道岔,而传统构造需要第二个气缸,检测终端位置同样需要两个传感器。使用双路道岔甚至可以节省三个传感器,这对于改装也很有意义,因为进行相应参数设置后EC驱动器也可以像气缸一样工作,即后兼容。

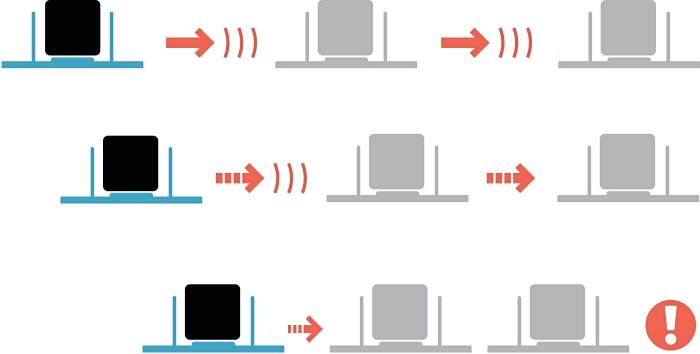

无上级控制器的托盘输送

使用传统托盘输送系统时转变思想也有必要,如果人们在单个输送段中使用“智能”驱动器,直接相互通信,那么零压力输送就不再需要上级控制器,用于确定托盘位置的传感器信号直接读入紧凑型驱动器中。

这里的驱动器也可以集成到辊子中,并且没有干扰物体,此外所需组件的数量也减少了,每个输送段只需要一个带传感器的紧凑型智能驱动器,不再需要上级控制器以及转换器、交流电动机和传感器。

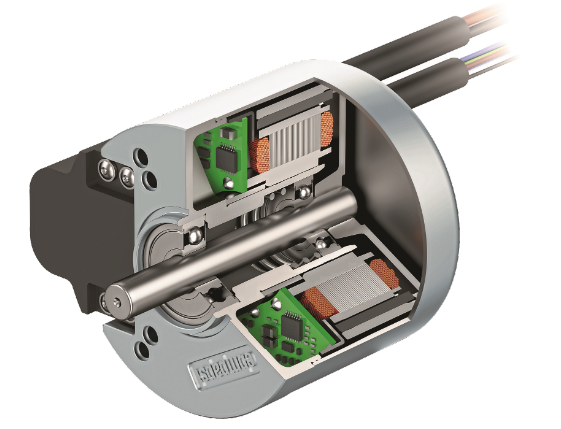

驱动技术制造商EBMPapst的紧凑型EC驱动器的“智能”归功于集成式K4电子控制设备,根据应用要求,这种高性能的电子控制设备可集成到不同的外部转子或内部转子EC电动机中。

图2 单个输送段的智能EC驱动器直接相互通讯,从而确保托盘的零压力输送

EC电机的集成电子设备

各个系列均被设计为模块化系统,因此可以快速找到适合每种需求的解决方案。电子换向的Variodrive Compact外部转子电动机的功率最高可达120 W,而ECI系列内部转子电动机的功率则最高可达750 W,即使数吨重的托盘也可以毫无问题地输送。由于采用模块化设计,驱动器可以在短时间内针对具体任务灵活组装,即与齿轮、编码器和制动器组合使用,总共可有数千种变体形式。

图3 具有集成电子控制设备的EC外转子电机具有很高的效率和功率

电机的长度也令人信服,内部转子的活动部件(绕线的定子和装有磁体的转子)只有20 mm或40 mm长,功率最大的型号也只有60 mm,因此在狭窄的安装条件下也能很好地装入辊子或机架中。为了将输出扭矩提高至应用所需水平,人们可以使用各种传动模块,除了行星齿轮和正齿轮外,还有节省空间的Etacrown直角齿轮供应。如果应用中需要停机或安全制动器,以便在电源电压出现故障时起重设备也能保持安全位置,那么带有永磁体或弹簧加载制动器的模块可作为驱动单元的补充,冗余编码器系统可用于安全相关应用。

驱动器符合防护等级IP54的要求,并且还提供各种电气连接选项,包括工业级连接器,其中带有卡口锁的径向角连接器可以旋转并自动锁合。对于空间要求高的应用可采用轴向连接器,但也可以选择预先组装的连接电缆。

热点文章

-

西门子加速推动工业 AI 革命

2026-01-23

-

看得见的未来:2026年AI数据中心的革新之路

2026-01-23

-

费斯托丨告别空间焦虑! CTED多协议紧凑型接口在方寸之间将性能拉满

2026-01-27

-

亚信科技、ABB机器人联合成立“具身智能实验室”,共筑Physical AI新范式!

2026-01-26

-

菱领低压电器控制家族全面上市,精准赋能中国OEM智造

2026-01-26

-

Lenze伦茨丨您设备的软件智囊团!加速工程设计,扩展设备能力,灵活应对多样化生产

2026-01-27

-

SMC流量传感器丨多流体适配,高量程比100:1,精准尽在掌握!

2026-01-27

-

解锁AI落地深水区:红帽开源生态赋能企业数字化跃迁 ——2025红帽论坛重磅发布车用OS

10月31日,以 “解锁・下一步” 为主题的2025红帽论坛暨媒体沟通会在北京JW万豪酒店盛大召开。红帽通过核心主旨演讲、重磅新品发布、权威报告解读及高层对话,全方位展现了其以开源技术破解行业痛点、引领企业数字化转型的实力与愿景,为 AI 时代的企业创新注入强劲动力。

作者:何发

-

敏捷创新 “中国加速2.0”

-

赋心智 启新程 | 访埃夫特董事长兼总经理游玮博士

-

【MM时光机】2024年度精彩瞬间大盘点 杂志篇

-

施耐德电气亮相CeMAT ASIA 为智能物流多维赋能

-

探索智能未来的下一步 ——第12届中国硬科技产业链创新趋势峰会暨百家媒体论坛成功举办

评论

加载更多