静压丝杠:重型机加工中直线电机的替代方案

就机床滑台的驱动方式而言,除了直线电机,伺服电机+滚珠丝杠几乎是唯一的备选方案。另一个上佳的选项到目前为止基本上被忽略了:Hyprostatik Schönfeld生产的静压丝杠。

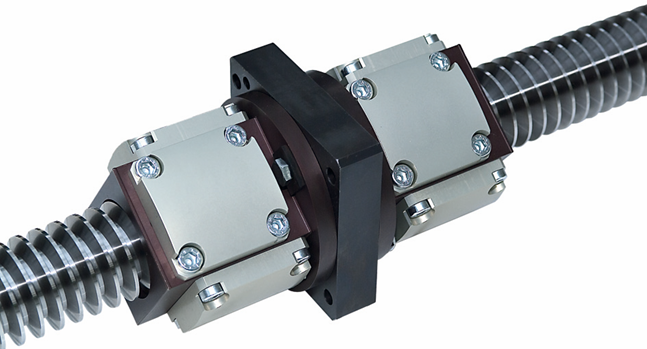

与滚珠丝杠传动相比,静压丝杠传动具有许多优点。由于没有滚珠循环滚动,所以即使在高速运行时,也完全没有振动和噪声。此外,在反方向运动时没有磨损,几乎没有位置误差。此外,“德国制造”的静压丝杠即使在低速运行的情况下,也能承受高负荷和冲击负载。

静压丝杠传动和直线电机的比较

两种技术的比较显示出许多不同之处,但也有一些相似之处。两种传动方式在以下方面几乎相同:

• 可靠性:静压丝杠传动无磨损且免维护,只需更换液压装置的过滤器及补充液压油损耗。直线电机也是免维护的,但在大推力或进行频繁往复运动时,存在过热的危险。

• 精度与使用寿命无关:两种系统都是无磨损的,因此避免了精度的降低。但是,直线电机存在过载和过热的危险,静压丝杠不存在。

• 低维护成本: 由于两种传动方案都是无磨损的,所以维护成本都很低。

在以下特性存在很大差异:

• 允许的进给力:目前最大推力的直线电机的进给力约为14 kN,而即使是公称直径为50 mm的静压丝杠,进给力也可以达到20 kN。迄今为止商用的负载能力最大的静压丝杠,公称直径为125 mm,可承受340 kN的轴向载荷。该丝杠安装在一台拉床上,经受了九年最大强度的振动负荷,直到电机控制系统失灵,造成电机和静压丝杠失效。开发承受1000 kN静压丝杠是可行的,尽管最大负载能力并没有绝对限值。基于负载能力考虑,直线电机仅在有限的条件下可用于铁质材料的加工、重型加工及大型机械;但是静压丝杠则不受限制。

• 能源需求,冷却消耗: 在适度的负载和高速度条件下,电能可以非常有效地转换为机械能。因此,对于电动滑台,总是采用高速旋转的电机,带动丝杠运动,丝杠推动滑台,产生更高进给力和较低的线速度。电机产生的力通过一个很大的杠杆(传动比)传递到滑台。如果传动链节的质量没有问题,即可以使用较小的推力非常灵敏且精确地移动滑台。

由于滚珠丝杠在许多情况下不能达到所需的质量要求,因此开发了直线电机和静压丝杠传为替代方案。

使用直线电机,无中间传动环节,进给力直接由电机产生。由于没有丝杠传动的减速增扭效应,需要的力是丝杠传动的10~25倍。由于驱动电机的能耗与电机产生的推力有很强的相关性,而与速度只有很小的相关性,所以直线电机所需能量是丝杠传动的数倍甚至10倍。这种高能量是在机床中产生的,必须通过冷却,将该能量带走,使得机床温度不至于过高,为此需要额外的制冷能量。这种高能量需求不仅是一个环境问题,也是一个重要的成本因素。但是,在选择购买新机床时,这些弊端几乎不会被考虑到,因为这些弊端不会影响机床制造商,而只会影响机床最终用户。

在滚珠丝杠传动不能满足的情况下,静压丝杠传动是直线电机的替代方案。静压丝杠传动几乎没有滚珠丝杠传动的缺点,而所需能量比直线电机少得多。然而,在进给力较低,能耗要求不那么重要的情况下,直线电机更为适合。

图1 使用直线电机,无中间传动环节,进给力直接由电机产生

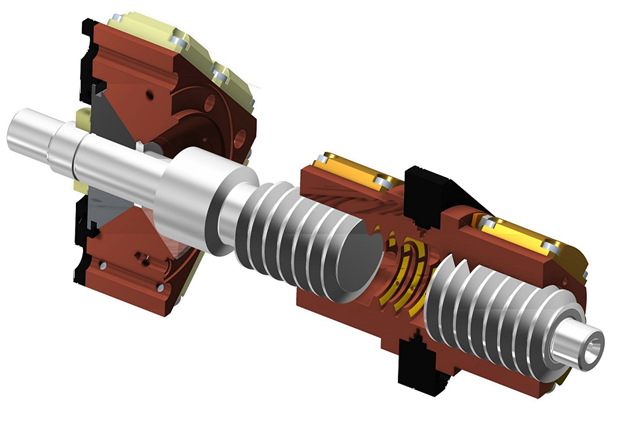

• 固有刚度: 从图1可以看出,直线电机的进给力直接作用在机床滑台上,不经任何中间减速环节。因此,这种传动没有固有刚度,只有来自伺服系统位置控制的刚度。在图2原理图中,静压丝杠的丝杠已被替换为楔形垫块。在常规螺距的情况下,要产生相同的进给推力,使用 静压丝杠仅需要约7%的电动力。如果使用转子直径较大的力矩电机,这个电动力就会更小。其余的93%进给力直接由丝杠螺母和丝杠之间的油膜,以及丝杠和机床床身之间的阻尼良好的静液压轴承来承担。以公称直径为80 mm的静压丝杠为例:当丝杠由静压螺母双侧预载,工作台行程为2 m时,总刚度为600 N/μm,其中约50%来自于阻尼良好的静压轴承。由于减速比大,伺服电机以微小的力推动滑台运动,以补偿定位误差。

• 位置控制的精度:静压丝杠的摩擦力表现为液体摩擦,摩擦力很小且与速度成正比。当反转运动方向时,驱动力矩完全不会发生突跳,因此可实现轨迹偏差小于0.1 μm。这对于直线电机也是可行的,但对于伺服位置闭环控制过程,直线电机的“位置偏差”至少在几十分之一 微米的量级上,而振动载荷(例如:在铣削过程中)会使其显著增加。 这也正是 静压丝杠的优势所在,因为除了较小的位置偏差,上面提及的静压丝杠固有刚度也提升了位置的稳定性,尤其是在振动载荷情况下。

• 振动载荷,刀具寿命: 直线电机适用于中等进给力和低交变力,通常是超精密机床的首选方案。然而,较大的进给力和明显的振动载荷会导致较大的位置偏差和位置不稳定,显著增加能源消耗,并可能因过热而对直线电机产生危害。然而,直线电机的位置不稳定和缺乏减振性会缩短刀具寿命。

使用静压丝杠时,由于静压油膜的存在,即使在最剧烈的振动载荷下也始终避免机器零件之间的刚性接触,这就是 静压丝杠对于振动载荷具备天然的免疫力。如上文所述,静压丝杠运用在振动载荷很强的拉床中的案例证明了这一点。位置的不稳定性也远小于直线电机,因此再加上上述 静压丝杠的减振性,微振动远低于直线电机,从而大大延长了刀具寿命。

• 高速度:仅当加工时间短、快速行程长、加工力适中时,直线电机才具备优势。例如:电路板钻孔。当机床床身需要铣削加工时,情况则完全不同:例如在粗加工钢材的进给速度为1 m/min,精加工的进给速度为 0.5 m/min。当铣削路径长度为1 m时,得出平均速度为 0.667 m/min(粗铣1 m,用时1 min;精铣1 m,用时2 min;共3 min)。假设铣削路径(粗铣1 m+精铣1 m)和快进行程各为 2 m,则铣削耗时为3 min;快进行程采用80 m/min 的高速度,使用直线电机需要0.025 min完成2 m的快进,使用静压丝杠时,线速度30 m/min需要0.0667 min完成2 m的快进。直线电机与静压丝杠的总时间比为0.9864,节省的时间为 1.36%。在实际操作中,通过编程优化,快进行程的次数通常至少减半,这也使这一优势减半。因此,高速度的优势往往是微不足道的,它可以带来高加速度则并非优势,反而是在重型滑台的情况下,只会对机床身造成巨大的载荷。

图2 静压丝杠的丝杠被替换为楔形垫块

此外必须重视直线电机高速度运动带来的一个后果:假如一个重型滑台以 80 m/min的速度移动,其高动能也必须得到安全控制:当电机控制系统出现故障,当控制系统与电机之间的电缆出现出故障,或断电的情况下,必须考虑其动能的释放方式。使用挡块减振器通常不足以释放如此巨大的动能。在机床调试过程中,事故会导致机器损坏,甚至造成人身伤害。

• 普适性:如上所述,直线电机应用于铁质材料加工或重型加工时有诸多限制。但是,配备有单个或多个静压丝杠传动的机床不仅可以加工铁质材料,还可以加工铝材,因此它的普适性更为广泛。

• 垂直轴:带有直线电机的垂直轴运行需要采取特殊的附加安全措施,以确保即使在特殊情况下也具有必要的运行安全性。静压丝杠在此表现了其先天优势:配备抱闸的伺服电机即可胜任,当关闭供油装置时,静压丝杠会自锁,尤其在使用静压轴承的情况下。

稀土的可获得性:生产直线电机比生产伺服电机需要更大量的高质量的磁铁,尤其是直线电机行程较长时。只要生产所需的高质量磁铁需要用到稀土材料,其可获得性就是一个首要问题。尤其是,除了在风力发电机中使用这些磁铁之外,越来越多的电动汽车也需要它。

• 成本比较:直线电机传动方案的投资成本明显低于采用静压丝杠的方案。尤其是在需要较低进给力且其对能源效率要求不高,后期的能耗成本影响较小的情况下。然而,一旦需要更高的驱动力,可能一个直线轴需要两个或更多的直线电机以获得足够的推力,所需要的控制系统和冷却系统更加复杂和昂贵,以及后期更高能耗费用都要计入成本核算中,使用静压丝杠解决方案肯定会比直线电机更便宜,或者至少不增加成本。

因此,即便使用静压丝杠会导致更多的初期成本投入,其收益将远远超过投资成本。毕竟,“专业人员有好工具”的说法总是适用的。例如:如果在一台价值750 000欧元的全自动机床上使用 静压丝杠代替直线电机,需要额外支付 15 000 欧元,这仅多支付2%的费用。作为回报,客户将收获上述优势,这些优势在多班次高强度的生产中尤为重要。

总结及结论

因此,当只需要低进给力和很高的速度时,直线电机是最好的选择。静压丝杠传动更适合于:需要较高的进给推力以及具有频繁振动负载的场合。这类应用要求进给传动系统具有较高的被动刚度,同时要求传动系具有良好的减振性,静压丝杠便是最佳选择。当“位置稳定性”和普适性很重要时,静压丝杠也特别适合,对于垂直轴应用也是如此。

总而言之,笔者作为机床从业工程师,从事机床产品设计和开发工作超过 57 年,其中作为企业家身份在机床制造行业从业约30年,从而可以深刻地对机床制造领域内直线传动技术的市场情况进行分析和梳理。

这是一个被著名的直线电机制造商占据的市场。与之相对的,位于格平根 (Göppingen) 的Hydrostatik Schönfeld这家小公司是目前唯一一家生产静压丝杠(HSD)传动装置的供应商。

笔者认为,这也是静压丝杠即使在具有明显优势的情况下,仍未得到广泛应用的唯一原因。然而,笔者希望这篇客观的论文能够鼓励一些机床制造商和用户考虑将静压丝杠传动作为直线电机或滚珠丝杠传动的替代方案。当您已经采用静压导轨时,采用静压丝杠变得相当简单易行。

热点文章

-

西门子加速推动工业 AI 革命

2026-01-23

-

看得见的未来:2026年AI数据中心的革新之路

2026-01-23

-

费斯托丨告别空间焦虑! CTED多协议紧凑型接口在方寸之间将性能拉满

2026-01-27

-

亚信科技、ABB机器人联合成立“具身智能实验室”,共筑Physical AI新范式!

2026-01-26

-

菱领低压电器控制家族全面上市,精准赋能中国OEM智造

2026-01-26

-

Lenze伦茨丨您设备的软件智囊团!加速工程设计,扩展设备能力,灵活应对多样化生产

2026-01-27

-

SMC流量传感器丨多流体适配,高量程比100:1,精准尽在掌握!

2026-01-27

-

解锁AI落地深水区:红帽开源生态赋能企业数字化跃迁 ——2025红帽论坛重磅发布车用OS

10月31日,以 “解锁・下一步” 为主题的2025红帽论坛暨媒体沟通会在北京JW万豪酒店盛大召开。红帽通过核心主旨演讲、重磅新品发布、权威报告解读及高层对话,全方位展现了其以开源技术破解行业痛点、引领企业数字化转型的实力与愿景,为 AI 时代的企业创新注入强劲动力。

作者:何发

-

敏捷创新 “中国加速2.0”

-

赋心智 启新程 | 访埃夫特董事长兼总经理游玮博士

-

【MM时光机】2024年度精彩瞬间大盘点 杂志篇

-

施耐德电气亮相CeMAT ASIA 为智能物流多维赋能

-

探索智能未来的下一步 ——第12届中国硬科技产业链创新趋势峰会暨百家媒体论坛成功举办

评论

加载更多