在狭窄的边缘处实现自动化

在涉及高电压和超高电压的地方,每一个细节都很重要。如绝缘体上的铸造毛刺,必须仔细去除——以前是手工完成。现在,特殊机械公司Potzi的一个设备将这个过程实现最大程度的自动化。SEW的驱动解决方案覆盖了广泛的应用范围。

图1 工业机器人引导着去除绝缘子上毛刺的工具,此时它处于静止位置

当位于班贝格的Trench Germany公司,西门子能源公司的子公司,要移动自己生产的绝缘体时需要应用重型设备。最大的样品超过4.5 m高,重达几百千克(尽管它们是由轻型GFK复合材料建造的)。

这种绝缘体的管子被包裹在一个由硅胶制成的肋条状结构中,该结构是通过注塑成型的。在成型过程中,硅胶外壳上会有毛刺,出于对功能安全的考虑,这些毛刺必须去除。直到现在,这都是一个费力的过程,工人们用一个小型的手持式研磨机沿硅胶的棱在接缝处去除毛刺,需耗费好几个小时。

用工业机器人实现自动化

为了在保持员工数量不变的情况下提高产能,Trench Germany公司决定尽可能地将这一耗时的过程自动化。然而,在那之前并不存在相应的设备。因此,在2020年夏季,Trench公司委托Lichtenfels附近位于Trainau的Potzi 公司制造一台特殊的机器。Potzi一手开发和制造定制的设备,他们的专家还自己开发相应的软件并进行调试。

这一应用的核心是一个具有6个自由度的工业机器人,它代替工人引导研磨设备,并在一个细长的喷嘴的帮助下直接吸走硅胶碎屑。要进行处理的绝缘子被缓慢旋转,以达到最佳效果。机器人沿着绝缘体精确移动。

Trench公司对去毛刺站的要求特别高:该设备必须应对总长度700~4500mm,以及直径在158~440mm的工件。相应的工件质量从22~306kg不等。

一方面,专用机器必须自动管理去毛刺过程。另一方面,它也应该能够允许人工介入,如能够填补孔洞。孔洞是铸造过程中出现的一些小孔和不需要的空洞。因此,去毛刺站是在两边交替操作的。当一个绝缘子的一面还在自动加工时,一个工人已经在对另一面的硅胶棱边进行最后的修饰。

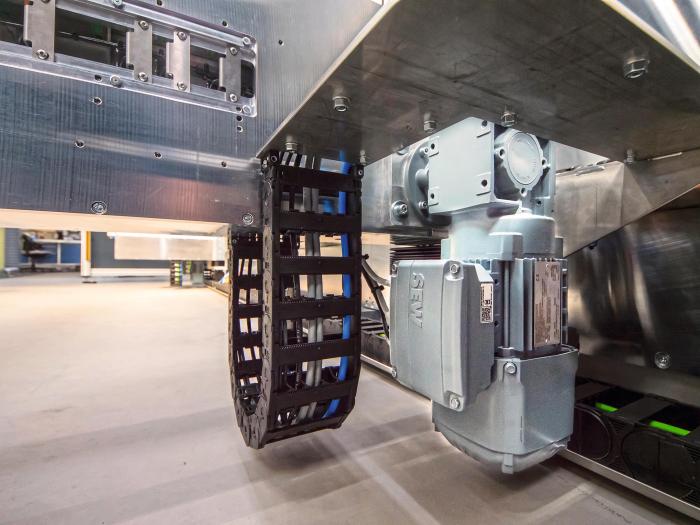

图2 在设备的每一侧,SEW公司的两台DRN系列异步电动机与Spiroplan公司的角齿传动箱一起负责绝缘子的旋转运动

适用于各种要求的驱动技术

“我们在SEW找到了可以覆盖如此广泛要求的驱动器。”Potzi的技术经理Stefan Götz报告说。SEW公司的两台DRN系列异步电动机与Spiroplan公司的角齿传动箱一起为设备的两侧负责绝缘子的旋转运动。它们作为一个群组驱动运行,两个电机中的一个借助旋转编码器报告位置。

“第二个应用是绝缘子支架的高度调整。”SEW纽伦堡技术办公室的负责人Daniel Bautz解释说。在这里,也是在设备的每一侧安装两个驱动器,在这种情况下,是SEW的CMP系列同步伺服电机。与旋转运动的驱动装置一样,它们也配备了Spiroplan公司的角齿传动箱和绝对编码器。

所有的驱动器都由Movidrive模块化变频器控制,这种模块化变频器适用于众多的应用:SEW的Movi-C模块化自动化系统中的两个单轴模块为旋转驱动装置提供分组操作,而两个双轴模块则独立控制用于高度调节的伺服驱动装置。

图3 去毛刺站可以加工各种尺寸和重量的绝缘子

高质量的驱动器

Bautz说,驱动解决方案面临的挑战是,由于绝缘子的尺寸和设计范围很广,导致其惯性矩大小也非常不同。“以前从未出现过这种类型的机器”。因此,Potzi与纽伦堡的技术办公室密切合作,才实现了该应用。

Stefan Götz说:“当我们正在为这项复杂的任务寻找一个可靠的供应商时,还需要他能在驱动器的计算和设计方面为我们提供良好的支持。在初次会议之后,SEW对我们来说已经是首选,而且我们没有对我们的选择感到后悔。”Götz对Bruchsal公司的电机和变频器的质量表示赞赏。SEW始终在最短的时间内做出反应,并支持Potzi开发高度复杂的系统。

减少成本和时间

这是一项艰巨的任务,因为这台特殊机器的软件也必须从头编写。该设备要控制工业机器人的六个自由度、自动和手动操作的安全装置、以及作为定位辅助的激光。除了位置编码器外,还要考虑到力传感器。

该设备可以通过移动面板进行无线控制,工人也可以登录到该面板上。在数据矩阵代码的帮助下,需要被处理的绝缘体的数据可以被调用。然后通过面板引导机器旁的工人完成每个工作步骤。“总而言之,它的效果很好。”来自特种机器制造商Potzi的Stefan Götz报告说,“我们对这台机器非常满意。”Trench Germany公司的卓越运营主管Marcus Gutzer也称赞道。去毛刺站也和我们期望的一样,降低了约25%的成本和时间。

热点文章

-

西门子加速推动工业 AI 革命

2026-01-23

-

看得见的未来:2026年AI数据中心的革新之路

2026-01-23

-

费斯托丨告别空间焦虑! CTED多协议紧凑型接口在方寸之间将性能拉满

2026-01-27

-

亚信科技、ABB机器人联合成立“具身智能实验室”,共筑Physical AI新范式!

2026-01-26

-

菱领低压电器控制家族全面上市,精准赋能中国OEM智造

2026-01-26

-

Lenze伦茨丨您设备的软件智囊团!加速工程设计,扩展设备能力,灵活应对多样化生产

2026-01-27

-

SMC流量传感器丨多流体适配,高量程比100:1,精准尽在掌握!

2026-01-27

-

解锁AI落地深水区:红帽开源生态赋能企业数字化跃迁 ——2025红帽论坛重磅发布车用OS

10月31日,以 “解锁・下一步” 为主题的2025红帽论坛暨媒体沟通会在北京JW万豪酒店盛大召开。红帽通过核心主旨演讲、重磅新品发布、权威报告解读及高层对话,全方位展现了其以开源技术破解行业痛点、引领企业数字化转型的实力与愿景,为 AI 时代的企业创新注入强劲动力。

作者:何发

-

敏捷创新 “中国加速2.0”

-

赋心智 启新程 | 访埃夫特董事长兼总经理游玮博士

-

【MM时光机】2024年度精彩瞬间大盘点 杂志篇

-

施耐德电气亮相CeMAT ASIA 为智能物流多维赋能

-

探索智能未来的下一步 ——第12届中国硬科技产业链创新趋势峰会暨百家媒体论坛成功举办

评论

加载更多