用于定位和提供动力的驱动器

汽车驾驶员期望现代内燃机在不影响性能的情况下提高效率。实现这一点的常用方法是发动机的涡轮增压。涡轮增压器连接在发动机上,压缩进气,并使其富含氧气。这不仅提高了发动机的燃烧效率,还提高了其性能。除了排放气流,目前的集成电动机也驱动涡轮增压器。它们的线圈必须精确地放置在外壳中以获得最佳性能,且在电触点必须准确地弯曲成型。Riedmayer的特殊机器制造商为此开发了两个装配和折弯站。LEY系列的电动缸和 SMC的控制器确保了可自由编程所需的精度。

Riedmayer Engineering & Maschinenbau公司在开发、设计和生产的三个领域都拥有丰富的专业知识。该公司于2003年成立,专门制造特殊机器并为用户实施个性化解决方案。在公司里有八名员工专门为汽车、航空和航天、食品、消费品和船舶行业设计和制造机器。

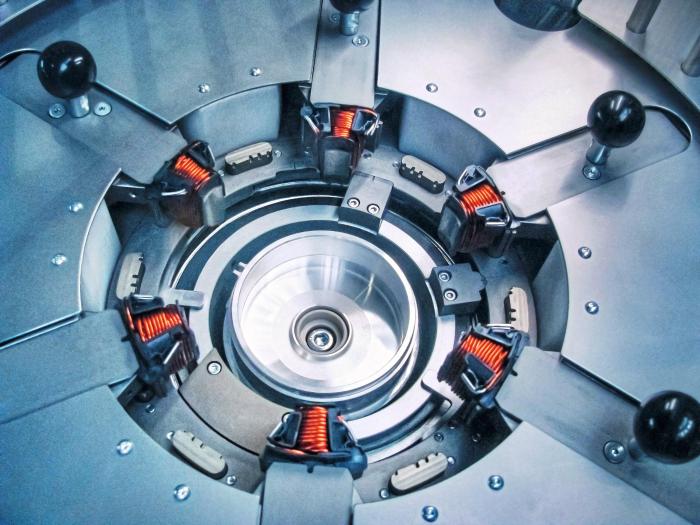

图1 在生产单元中,SMC的电动缸负责部件的定位和过程会受到监控的推力操作

高精度的安装线圈和触电弯曲成型

涡轮增压器的电驱动器包含不同的线圈,具体取决于功率版本。它们必须精确地安装在电机外壳中以实现最佳性能。为了确保电机能够长期无故障运行,连接触点也必须准确弯曲成型。Riedmayer为此设计了半自动装配和折弯站,负责组装各个线圈并将其准确弯曲。这两种系统能够区分几种产品变体,它们会被自动识别。而与它们相关的参数通过带有 SMC控制器的PLC进行调整。

具有可重复性且快速的工艺可以实现以低成本来生产大批量产品,Riedmayer使用的高效控制器实现了这一点。员工只需将要组装的零件放置在存放架中。一旦单元关闭,就会开始自动运行,定子外壳开始感应加热。

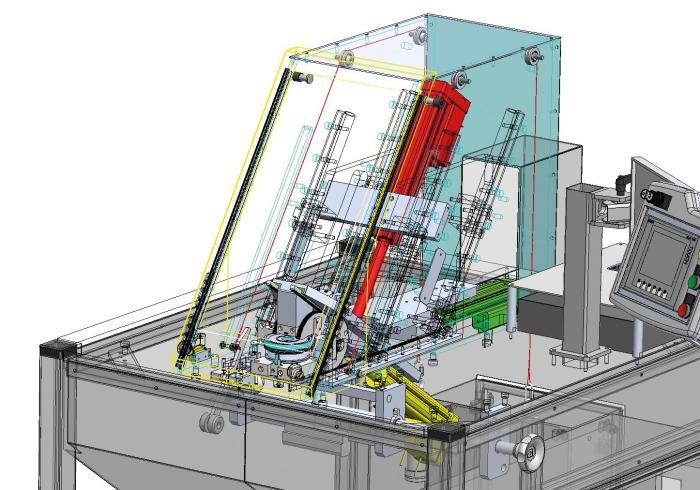

图2 SMC的电轴在Riedmayer Engineering & Maschinenbau的装配站定位线圈和外壳,并检查成品工件

图3 Riedmayer Engineering & Maschinenbau的两个装配和折弯站设计精巧,可实现涡轮增压器电驱动生产的自动化

若干个电动轴驱动两个Riedmayer站

“我们需要非常快速、同时灵活且可精确定位的解决方案,以达到汽车行业所需的工艺精度。” 总经理Sigurd Riedmayer解释道。

该公司为自行式直线驱动器购买了控制器。“虽然我们可以完全控制参数,但是需要大量的工作时间。我们的设计工程师可以将这些时间花在其他关键任务上。” Riedmayer说。

这就是公司需要寻找能够实施完整解决方案的供应商的原因。除了动态进给之外,公司还需要特别有力的,且过程受到监控的推动操作来弯曲触点和连接线圈。

这个工作通常由两种不同的驱动器来完成,分别用于定位和动力供给。然而,基于目前的需求,现在必须由一个组件来完成。紧凑的尺寸和电机的模块化布置是基本要求。SMC通过其带有步进电机的LEY驱动器和带有 Profinet接口的控制器来满足这些要求,以集成到系统的更高级别控制中。

图4 借助SMC的电驱动器和JXCP控制器,半自动化生产站可以安全、精确地弯折电动机的触点

工具、工件和托架的运输

装配线圈基于以下几个工艺步骤:

• 首先,工人将空的电机外壳和六个松散的线圈放入各自的支架中,这是根据Poka-Yoke 原理来构造的,可以实现无错误的组装和加工。

• 在自动循环中,垂直轴将电机外壳移动到感应器中,感应器对其进行加热,从而使其膨胀。同时,转盘的水平驱动将六个线圈带到接合位置。

• 几秒钟后,电机外壳准备就绪,垂直轴将其移动到定位的线圈下方。线圈架的巧妙设计使线圈能够直接转移到外壳中。

•最后,在推力模式下,垂直轴控制正确连接深度。然后,它与完成的组件一起向后移动,并将其放置在滚轴式输送机上。

在折弯工作站中使用了三个额外的电动轴,用于移动折弯工具和支架并检查安装状态,PLC随后启动相应的折弯程序。这种控制过程显著节省了材料、组装和布线成本,还降低了软件要求并缩短了停机时间。

除了电力驱动器和控制器,SMC的自动化专家还提供有关Riedmayer项目的专业知识。SMC电气产品应用经理Rainer Schäfenacker说:“我们与Riedmayer的设计师一起,逐步优化了系统方案。Riedmayer提前从SMC收到了一个完整的测试单元,包括控制器、驱动轴和编程电缆,以此进行广泛的测试。” 直线驱动器的步进电机通过一个调节电路来控制。Rainer Schäfenacker解释:“通过这种方式,驱动器可以随时精确定位。”

此外,LEY驱动器是全能选手,可以在定位模式和推力模式之间快速切换,从而满足了Riedmayer的两个核心要求。这不仅节省了设计工作,还令使用的驱动器数量减半。气缸的电机制动器提供了额外的安全性。它会在机器意外停止时进行干预,并将电轴固定在当前位置。使用的JXCP控制器也很经济,它们在控制柜中占用的空间很小,并且可以自由编程。因此可以快速参数化,与任何驱动器一起使用。Schäfenacker强调说:“这也最大限度地减少了备件需求。” 与以前自产的模式相比,相互协调且与应用相匹配的总包显著降低了所需的成本和时间。

用于装配的多功能电动缸

Riedmayer说:“在设计两个新的装配和折弯站时,专业知识的自由交流和合作让我们对成功深信不疑。此外,设计和调试阶段一直很顺利。” 这为Riedmayer Engineering & Maschinenbau 带来了一个多功能的解决方案。除了涡轮增压器的电驱动器组装外,该解决方案还可以用于其他应用,例如制药试管和铝型材的组装。对于机器制造商及其用户而言,SMC的国际服务网络和支持网络能够为全球用户快速可靠地提供备件也是至关重要的。

热点文章

-

西门子加速推动工业 AI 革命

2026-01-23

-

看得见的未来:2026年AI数据中心的革新之路

2026-01-23

-

费斯托丨告别空间焦虑! CTED多协议紧凑型接口在方寸之间将性能拉满

2026-01-27

-

亚信科技、ABB机器人联合成立“具身智能实验室”,共筑Physical AI新范式!

2026-01-26

-

菱领低压电器控制家族全面上市,精准赋能中国OEM智造

2026-01-26

-

Lenze伦茨丨您设备的软件智囊团!加速工程设计,扩展设备能力,灵活应对多样化生产

2026-01-27

-

SMC流量传感器丨多流体适配,高量程比100:1,精准尽在掌握!

2026-01-27

-

解锁AI落地深水区:红帽开源生态赋能企业数字化跃迁 ——2025红帽论坛重磅发布车用OS

10月31日,以 “解锁・下一步” 为主题的2025红帽论坛暨媒体沟通会在北京JW万豪酒店盛大召开。红帽通过核心主旨演讲、重磅新品发布、权威报告解读及高层对话,全方位展现了其以开源技术破解行业痛点、引领企业数字化转型的实力与愿景,为 AI 时代的企业创新注入强劲动力。

作者:何发

-

敏捷创新 “中国加速2.0”

-

赋心智 启新程 | 访埃夫特董事长兼总经理游玮博士

-

【MM时光机】2024年度精彩瞬间大盘点 杂志篇

-

施耐德电气亮相CeMAT ASIA 为智能物流多维赋能

-

探索智能未来的下一步 ——第12届中国硬科技产业链创新趋势峰会暨百家媒体论坛成功举办

评论

加载更多