新时达创新升级|新的键盘剪刀脚自动排列机的筛选方法

你可能不知道,笔记本电脑的键盘组装过程中蕴含着许多不为人知的技术细节。例如,每个按键下方都隐藏着一个精巧的"剪刀脚"结构,正是这种设计让键盘能够顺畅地响应每一次敲击。

那么,在安装剪刀脚时,如何让每个“剪刀脚”组件都能以"正面"的姿态放置在键盘上呢?

为了确保每个“剪刀脚”组件都能以正面的姿态精准地压入治具上,新时达设计了一套先进的自动化装配技术和精密的定位系统。这些技术不仅提高了安装效率,还保证了每个按键的一致性和稳定性。

在一种笔记本电脑的键盘剪刀脚上铝板自动组装装置中,剪刀脚被正反随机地放入料盘中,料盘通常是多行乘8列的格子,相机会识别出料盘中剪刀脚的正反。

每个工位使用一个机械手,每个机械手上有8个吸嘴,机械手从左右两个料盘里面轮番取料,需要尽可能花费更少抓取次数取满一组OK料(即8个正面朝上的剪刀脚),然后把料下压到键盘治具上。

料盘里面的OK料不够一组时,料盘需要刷新,刷新的时间一般需要8秒以上,因此减少刷新时间是影响笔记本键盘装配的关键,控制机械手取料的筛选方法是高速加工的重要环节。针对此市场需求,对新时达创新升级筛选方案的介绍,由此展开。

机械手取料的方法

为方便理解,随机生成一个料盘数据。下图是某料盘识别出来的矩阵化数据,深蓝色为正面料,浅蓝色为反面料。对机械手的取料要求是:要从料盘中取出8个正面料。

第一种取料方案如下:

同理,第二种取料方案如下:

是否有更高效的取料方案呢?

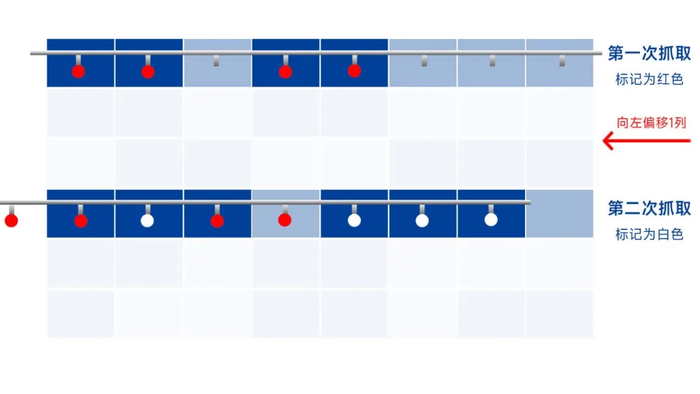

当然有,可以偏移取料。假设料盘矩阵中只剩两行数据,机械手第一次取第一行的1,2,4,5料,此时只有第3,6,7,8个吸嘴没有取到料;机械手可以向左偏移1列,向下进行第二次取料,如此,取两次就完成了一组取料要求。

传统筛选方法的痛点

(一)取料次数较多,效率低、磨损大

• 取料次数多:通常需要 3 到 4 次才能完成一组数据的取料。

• 机械手频繁操作:由于取料次数多,机械手需频繁执行动作(移动、取料、放料),增加工作负担并加速磨损。

• 料盘刷新频繁:传统方法需频繁刷新料盘,每次取料后需重新排列或清空部分物料,浪费时间且可能导致料盘空置或物料分布不均,影响后续取料效率。

(二) 拍照与识别的花费时间长

• 每组取料后需拍照:在每组取料完成后,都需要通过相机拍照获取新的物料状态。而每次拍照后,计算机都需处理图像,以计算下一步取料方案。

• 拍照与图像识别延迟:拍照及图像识别过程耗时,且受环境因素影响(如光照、摄像头质量、物料位置等),降低识别准确性和速度。

(三)左右料盘资源利用不足

• 左右盘未能互补利用:传统方法未实现左右盘资源高效互补,物料分开管理,导致生产过程中物料使用不平衡,增加刷新次数和生产线停滞时间。

• 左盘和右盘不能共享数据:传统方法未充分利用左右盘物料信息,无法在取料过程中相互补充或调配,导致一盘点剩余过多而另一盘已取完,造成资源浪费。

新时达创新升级筛选方法

(一)减少取料次数

能够算出最优的取料解,减少了每组取料的次数(通常为 2 到 3 次),降低了料盘刷新的频率和时间消耗。

(二)一次性计算所有取料数据

取料前一次性计算所有数据,无需每次拍照识别。机械手连续取料,节省时间。提前了解料盘物料情况,为刷新做好准备,保障组装作业连续性和稳定性,确保生产线持续运行。

(三)支持左右盘互补

新方法将右盘物料视为左盘延伸,提高资源利用率。互补策略相当于增加料盘容量,提升取料效率,减少次数,优化整体利用率。

创新升级配置介绍

1. 客户配置

• ADT-6320E-B08 EtherCat总线运动控制卡1套

• Ω6 EtherCAT总线型伺服30套

• 工业相机4套

• AR5520工业机器人2套

2. 相关参数

• 精度:±0.01mm

3. 行业优势

• 能跨越行列局限,迅速锁定最优取料路径

• 拥有强大的预估能力,筛选方法可一次性精准算出能获取的料组总量

• 支持跨盘互补运作模式,进一步提升料盘整体利用率

文章来源:新时达

图片来源:新时达

转载平台:微信公众号

责任编辑:朱晓裔

审 核 人:李峥

热点文章

-

倍加福丨精准喷洒,智慧耕耘:超声波技术赋能农机喷洒智能化升级

2025-12-05

-

赋能绿色智造 台达与长三角制造企业探讨智造新路径

2025-12-05

-

2026年广州国际智能制造技术与装备展览会,大湾区智能制造年度盛会

2025-12-08

-

倍福超紧凑型工业 PC 充分利用处理器技术的最新发展成果

2025-12-05

-

步步为“饮”!Festo 以数智化构筑饮料行业新质生产力

2025-12-09

-

走在正确的航道上-贝加莱Marintec回顾

2025-12-08

-

解锁AI落地深水区:红帽开源生态赋能企业数字化跃迁 ——2025红帽论坛重磅发布车用OS

10月31日,以 “解锁・下一步” 为主题的2025红帽论坛暨媒体沟通会在北京JW万豪酒店盛大召开。红帽通过核心主旨演讲、重磅新品发布、权威报告解读及高层对话,全方位展现了其以开源技术破解行业痛点、引领企业数字化转型的实力与愿景,为 AI 时代的企业创新注入强劲动力。

作者:何发

-

敏捷创新 “中国加速2.0”

-

赋心智 启新程 | 访埃夫特董事长兼总经理游玮博士

-

【MM时光机】2024年度精彩瞬间大盘点 杂志篇

-

施耐德电气亮相CeMAT ASIA 为智能物流多维赋能

-

探索智能未来的下一步 ——第12届中国硬科技产业链创新趋势峰会暨百家媒体论坛成功举办

评论

加载更多