高精度控制压力测试助力提升系统可靠性

10 MVA风力发电机试验台的自动化

电力电子器件故障是造成风力发电机组故障的主要原因之一。环境应力和电气运行负荷相结合,会对电力电子器件的使用寿命产生很大影响,因此也会影响整个风力发电机组的使用寿命。因此,预测这些多模式负载的影响对避免现场故障,确保产品长期运行具有重要意义。

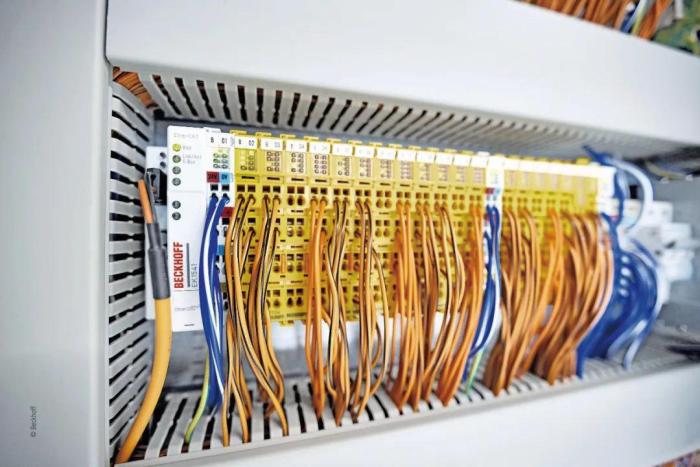

图1 通信接口必须易于适应不断变化的测试样机。IALB认为,在这一点上,EtherCAT热连接和EtherCAT POF接口模块 EK1561提供了一个完美的解决方案

为了确定故障原因,不来梅大学建造了一个最大功率为10.8 MVA(由四个2.7 MV变频器产生)的全尺寸试验台,它隶属于由德国经济事务和气候行动部(BMWK)共同资助的“风力发电机组大功率电力电子器件的多维负荷(HiPE-Wind)”项目。该项目在真实的气候条件下(陆上和海上)和不同的电荷下测试完整的风力发电机组动力柜,以期找到以下重要问题的答案:变流器系统长期处于待机状态并在此期间积聚水汽后,启动时的表现如何?是否会出现冷凝现象?变流器通过自身热损耗进行干燥的速度如何?变流器控制柜中的哪些部件或区域特别关键?

“我们想要更好地了解影响电力电子器件使用寿命的因素。”来自IALB的Bernd Orlik教授解释道。无论是过去还是现在,测试的目标都是研究优化电力电子器件稳定性的方案,尤其是针对海上风力发电机组的方案,然后通过实验进行测试。

“但到目前为止,人们对电力电子器件所处的特殊环境条件和运行条件如何影响其使用寿命知之甚少。”来自IALB的Nando Kaminski教授补充道:“我们的初步研究结果表明,水汽含量对功率半导体器件来说尤为关键。腐蚀等电化学反应会迅速导致器件失效。”

“电力电子器件是风力发电机的核心部件,用于控制风力发电机的电能流动,承受着来自不断变化的风况和电网负荷的巨大压力。”来自弗劳恩霍夫IWES的Jan Wenske教授解释道。此外还有各种环境影响。

归根结底,各自系统中的荷载组合始终是影响电力电子器件可靠性和使用寿命的决定性因素。“变流器有时需要在非常寒冷的条件下工作,有时又需要在高温高湿度环境中工作。”Bernd Orlik说道。同时,研究人员也会根据需求仿真“正常”的电力负荷以及故障和系统的相互作用。同样,科研人员可以在人工气候室中复制现场真实的环境条件,并具体研究这些条件下组件的行为。这样可以提前测试变流器的结构和配置变化的影响,这样做的好处是可以把这些缺陷和潜在问题消灭在开发阶段。

图2 IALB研究所主任 Wilfried Holzke解释:“我们若想出具可靠的使用寿命报告,最重要的就是要高精度且同步记录测试样机、人工气候室和负载换相变流器的所有测量值和设定值”

用人工气候箱再现海上环境条件

任何一个站在10 MW风力发电机组面前的人都会对其所使用的电力电子器件的尺寸有一个清晰的概念。人工气候室体积也非常大,超过170 m2,准确地说是7.5 m ×5.3 m×4.3 m。科研人员将电力电子器件与控制柜组装在一起,并将其连接到负载换相变流器和配备基于PC控制技术的第三方控制装置。然后才能在所有已知和可以想象的气候条件开始实际测试:可能是-40~+120 ℃的干冷或干热,或者+10~+95 ℃的温度范围内、相对湿度在10%~95%之间的湿冷或湿热条件。动态、可重复的电力负荷曲线使得电力电子器件在相应的气候条件下加速老化。

要实现这一切,首先要做大量工作:试验台由带四个变频器的负载系统、带相应制冷/空调和安全技术的气候室以及与功率相匹配的配电系统构成。最后,研究人员以高达9000A(4×2250A)和0~1000V之间的电压进行动态负载仿真。“必须同时控制所有组件,以保证测试结果的准确性和可重复性。”HiPE-LAB研究室主任Wilfried Holzke博士在解释一开始遇到的自动化挑战时说道。这是因为各种组件必须通过不同的总线系统,如Ethernet、PROFINET、Modbus RTU、Modbus TCP和CANopen等系统和不同的协议进行控制。安全系统必须易于集成到整个系统中。只有灵活、高性能的自动化系统才能实现这一切。“倍福基于PC 的控制技术为此提供了许多优势,比如支持各种总线系统和协议,以及可轻松集成HMI和数据库。”Wilfried Holzke博士指出。这让我们可以轻松选择先前创建的电气负荷和气候负荷顺序,并通过PLC将其传输给负载系统、气候室和测试样机。

试验台通过第三方测量技术以高达2 MS/s的速度采集超过72个电压和电流通道的数据。气候室中的温度、湿度和空气流量(总共64个通道)以高达20 kS/s的速度采集。通过EtherCAT的分布式时钟功能能够高精度和同步采集所有通道数据。EtherCAT端子模块EL6688将这一功能进一步扩展到位于试验台上的所有测量系统中,并在所有应用中建立统一的时基。

图3 在如此高的电压和电流情况下,安全是重中之重:系统通过TwinSAFE端子模块检测620多个安全相关的通道

集中控制气候室、测试样机和负载换相变流器

测试代码在TwinCAT 3中开发。测试样机通过一台控制器(CX5130嵌入式控制器)连接,并通过一个EL669× EtherCAT桥接端子模块控制。Wilfried Holzke博士说道:“这样做的好处是,程序可以单独适应测试样机,而无需修改主控制器,即C5102 19 Inch机架安装式工业PC。由于测试样机不断变化,通信端子模块也必须随之变化。”他指出了EtherCAT和基于PC的控制技术的另一个优势。由于EtherCAT组件种类丰富,因此可以采用POV/多模光纤完成大部分的布线工作。光纤可以抵抗高电流和高频率下不可避免的电磁干扰。

整个测试设施,包括预试验台和测试工站,共使用了十台控制器。除了三台C5102 19英寸机架安装式工业PC,还有六台用于测试样机的CX5130 嵌入式控制器,以及一台CX7080嵌入式控制器。一台适合控制柜安装的CP2916多点触控控制面板被集成在一个通用演示装置中,用于控制变流器。安装了几乎所有种类的EtherCAT端子模块,包括数字量输入输出模块、模拟量输入输出模块及编码器模块。设施的安全运行通过EL1904和EL2904等TwinSAFE端子模块监控,总共有620多个安全通道。10个 TwinSAFE逻辑端子模块EL6910用于控制整个系统内的TwinSAFE项目。

EtherCAT的分布式时钟功能提供了巨大的发展潜力。“这将能够实现从主控制到脉冲模式发生器的完整和连续的同步”,Wilfried Holzke博士在概述下一步发展目标时透露道。

热点文章

-

西门子加速推动工业 AI 革命

2026-01-23

-

看得见的未来:2026年AI数据中心的革新之路

2026-01-23

-

费斯托丨告别空间焦虑! CTED多协议紧凑型接口在方寸之间将性能拉满

2026-01-27

-

亚信科技、ABB机器人联合成立“具身智能实验室”,共筑Physical AI新范式!

2026-01-26

-

菱领低压电器控制家族全面上市,精准赋能中国OEM智造

2026-01-26

-

Lenze伦茨丨您设备的软件智囊团!加速工程设计,扩展设备能力,灵活应对多样化生产

2026-01-27

-

SMC流量传感器丨多流体适配,高量程比100:1,精准尽在掌握!

2026-01-27

-

解锁AI落地深水区:红帽开源生态赋能企业数字化跃迁 ——2025红帽论坛重磅发布车用OS

10月31日,以 “解锁・下一步” 为主题的2025红帽论坛暨媒体沟通会在北京JW万豪酒店盛大召开。红帽通过核心主旨演讲、重磅新品发布、权威报告解读及高层对话,全方位展现了其以开源技术破解行业痛点、引领企业数字化转型的实力与愿景,为 AI 时代的企业创新注入强劲动力。

作者:何发

-

敏捷创新 “中国加速2.0”

-

赋心智 启新程 | 访埃夫特董事长兼总经理游玮博士

-

【MM时光机】2024年度精彩瞬间大盘点 杂志篇

-

施耐德电气亮相CeMAT ASIA 为智能物流多维赋能

-

探索智能未来的下一步 ——第12届中国硬科技产业链创新趋势峰会暨百家媒体论坛成功举办

评论

加载更多