体积小,功率大的电动机

通过为用户设计制造定制的电动机,GMN公司的业务已经扩展到了各个行业、领域,包括了流程工业领域

凭借公司最新开辟的“电力驱动”业务,纽伦堡的GMN机械工程公司希望在两个方面有所突破。一方是专门根据用户要求而开发、制造的高速、高功率密度两大卖点,另一方面是这类产品在各行各业中的应用,例如从汽车工业到流程工业直至机床设备制造工业领域中的应用。2018年年底,这家机床驱动轴生产厂首次推出了各种高速电主轴,包括第一个带有完整电动机和内置附件的标准化系统产品。需要电主轴的客户们可以收到比以前内容更丰富的产品报价。例如,GMN公司设计、生产了专门适用于压缩机和气体膨胀机使用的定制电动机。

GMN公司的另一个项目就是为某汽车零部件供应商开发驱动装置:为汽车试验台领域的生产厂家提供MSP标准系列的电动机。“这表明我们已经走上了正确的发展道路。特别是在复杂应用的特殊解决方案方面,我们在市场中证明了自己。在不同设计计算方法的基础上,能够快速的完成方案设计,用户对此也给予了极高的评价。因此我们就能够在相对较短的时间里准确的完成满足用户需求的电动机设计制造。”GMN公司的技术总监说道。

大功率的小电机

一个典型的合同是:某企业技术改造中需要增大现有设备的电机功率,但电动机的安装空间不变。这对于GMN公司的设计师来讲不成问题,工程师们根据GMN公司多年来在高速电主轴以及电主轴轴承和密封技术领域中积累的经验为用户提供了一个节省安装空间的水冷式高速电机解决方案。

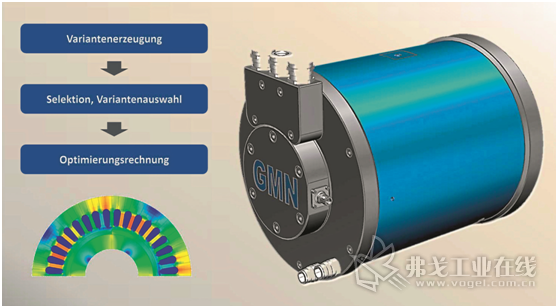

图1 在GMN公司PSM系列定子和转子的基础上可以快速的为用户开发设计新的定制电动机

GMN公司标准型的MSP系列电力驱动装置包括了10种水冷同步电动机,是一种非常节省空间占用的产品系统。例如其MSP 112.4-30/9000型电驱装置的功率为30 kW,传输扭矩32N.m,IEC规格系列为112。而一台相同功率、普通风冷的外壳异步电动机的体积则是它的五倍左右。

高速旋转的电力驱动装置不仅以很高的功率密度而增色,而且还因非常节能而添彩。为此,纽伦堡的制造商使用了稀土磁铁和其他高品质的电动机制造材料。按照这种方法使他们研发生产的电动机效率高达95%,无论是MSP系列的标准产品还是用户量身定制的特种产品。

专用电机的性能优化

“当然,我们对电动机优化到什么程度完全取决于用户的具体要求、具体情况。有时候客户的重点是功率密度,而有时候是精确或者最高转速。而最典型的是规格尺寸的优化,在规格尺寸优化的同时还需要在电动机经常的工作点处有理想的转矩灵敏度,即每安培电流产生的转矩和尽可能高的电压质量。另外,作为我们开发驱动装置的标准配置都进行了制动扭矩优化。” 技术总监说道。

图2 经过多次优化改进设计的GMN高速水冷同步电动机(图中左侧)的体积更小,更轻轻,相比较,市场中常见的风冷异步电动机的体积是它的五倍左右

客户的需求是根据用户回答调查问卷中提出的一系列问题归纳总结出来的。除了诸如安装尺寸和性能指标等非常清楚、明显的要求之外,该公司的调查问卷还包括了更多的要点;例如哪些附件有可能在以后集成,使用环境的情况如何,例如温度、化学品和污垢等等。另外,还要求用户确定最重要的优化参数。

不同计算设计方法的组合应用

“利用含有专有技术的变量计算法可以得到800多种几何模型的变型。我们可以从中筛选出最符合用户要求的一个。首先,我们利用快速分析计算法筛确定若干接近最佳理想状况的电动机原型,提出几个假定可用的解决方案。”Schnüttgen先生说。然后对这几个假定的解决方案进行仔细分析,从中找出最佳解决方案的候选者。当然,在最终确定方案之前设计师们也会与用户交流,征求意见。当第一个建议的解决方案摆到桌面上之后,双方可以更加具体的探讨所希望的驱动系统了。客户常常会对优化的重点提出其他要求,增加优化要点。此时,GMN公司能够迅速的针对这些变化、改动采取相应的对策。

如果用户对预选的方案感到满意,就可以开始下一步的设计工作了。设计人员利用FEM有限元法计算、确定符合使用目的的最佳几何形状。这是利用GMN公司开发的几款专用软件来完成。在这些专用软件的帮助下,将设计计算的结果链接起来,并实现可视化,以便向用户解释有关电动机设计的详细信息。在用户确定了电动机的设计模型之后,设计师们就继续完成每一个细节的具体设计。最后,GMN公司拿出设计的原型机,在提交用户审查之前先对原型机进行性能测试。

“由于我们采用的是多阶段的设计流程,因此我们能够大大缩短项目的时间,通常能够在几个月内就完成定制的电动机了。”Schnüttgen先生说。例如,半年的时间内就完成了某款概念车用的电动机开发设计,并将作为定制解决方案的一个实际例子展出在2018年的纽伦堡SPS国际自动化技术展览会上。

图3 电动机的设计采用了变体模型计算,筛选和多级优化的设计过程。因此可以快速的得到能够在特定使用环境中工作的理想电动机

如果还要进一步的缩短产品研发时间、提高产品开发速度,则可以使用集成元器件、零部件和驱动套件的方法。在PSM系列的驱动装置中,机械工程师对电动机的零部件进行了标准化,只需将标准化的电机部件组合到一起、选配上合适的电机轴就完成新型电动机的设计。按照这种方法GMN公司就能够快速的落实用户的特殊订单,或者由用户自己选择合适的电动机冷却和支撑方式,合适的外壳和接线端子等等。

Schnüttgen先生目前最关心的问题之一是电动机作为液压驱动装置的替代品。技术总监说:用电动机来取代液压驱动是一个非常具有吸引力的替代解决方案,例如在农业机械中的应用。因为从液压系统中泄露出来的每一滴液压油都是对环境的污染;另外,液压系统的能效也远远不如电力驱动系统。功率密度,原来属于液压驱动系统独有的优势、也是他最突出的特点已经能用高速电动机来实现了,而且高速电动机还有着更加精确的控制性能。现在的关键就是:缺少合适的变速器来实现很高的传输扭矩。目前,GMN公司正在与不同的高等院校和科研机构进行接触。“如果这一解决方案行得通,那我们就很忙了。” Schnüttgen先生说。

标准化系列产品的网络化

技术总监目前正忙于MSP系列产品的标准化修订工作。将来的电力驱动系统设计将更加现代化,电力驱动系统的生产制造工艺流程也更加优化了。计划中的不断优化包括了智能化网络和工业4.0的扩展选项。“在这方面,您可以想象自动化电动机制造的种种可能。目前,我们正在审核用户的哪些需求可以纳入标准化产品之中;例如传感器问题、接口技术问题等等。但所有的一切都始终遵循着一个目标:安装、使用简单,并尽可能的与市场所有常见系统兼容。”

获取更多评论